跳至内容

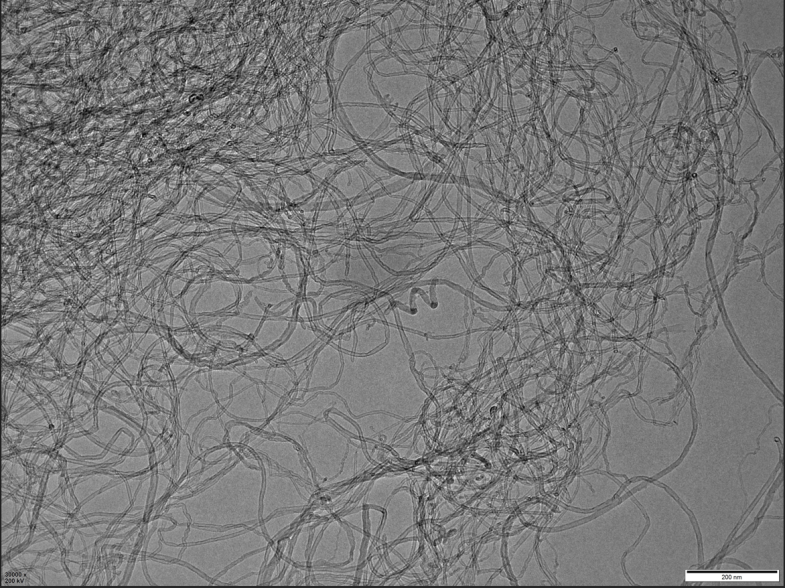

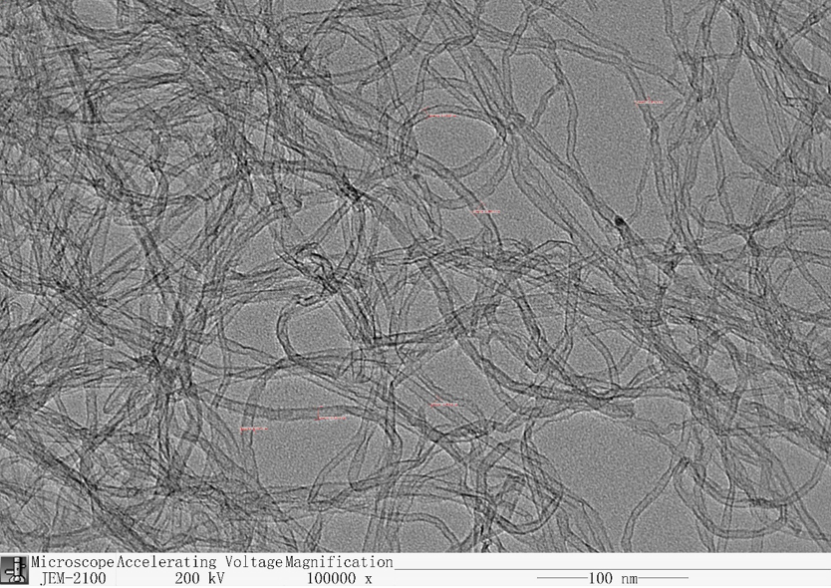

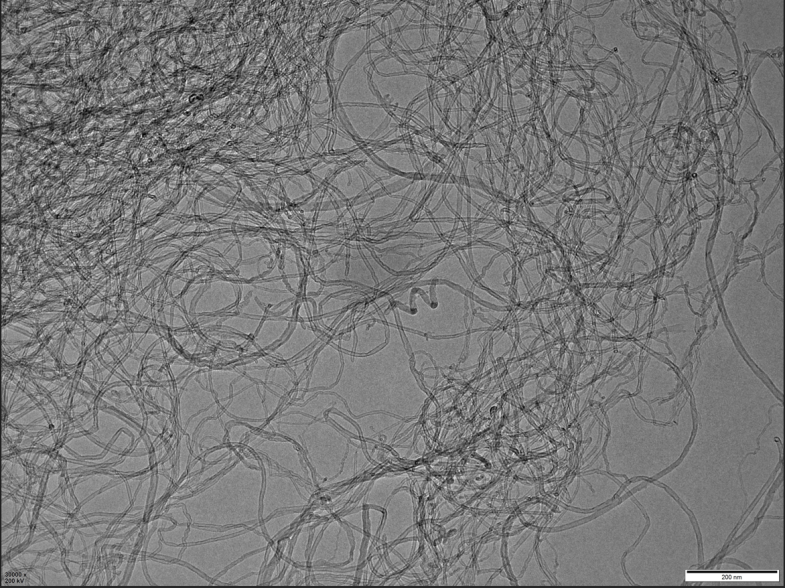

碳纳米管因其卓越的理化特性,在新材料领域初步绽放风采,逐步实现工业化,也在锂电池产业得到广泛的应用,吸引了工业界越来越多的关注。

国内碳纳米管用在动力电池上作为导电剂,其市场随着动力电池产业的快速增长,规模已达到几十亿元每年,有多家国内外公司和上市公司已介入碳纳米管导电剂领域,例如天奈科技、道氏技术、美国卡博特等公司。

随着锂电池高镍正极、硅基负极和固态电池等新技术应用规模扩大,碳纳米管的应用还会爆发式增长,单是在锂电池领域就会成为每年百亿级的市场。

碳纳米管除了优异的导电性,还具有超高的力学、热学性质等庞大潜在市场可开发。

锂电池导电剂的利用,只是碳纳米管产业化的“冰山一角”,是资本和传统化工新材料企业认识碳纳米管的第一步。碳纳米管在触摸屏、晶体管、生物医疗、太阳能光伏电池、轮胎、燃料电池、药物输送、储氢、高分子材料、电容器、复合材料等会有更广阔市场,会持续突破多个百亿、千亿级的市场,有机会成为一个万亿级市场的产业。

巨大的碳纳米管要用市场,就需要大的碳纳米管生产能力来支撑,低成本高质量的碳纳米管的可持续供应,才能打开巨大的潜在下游要用市场。早期碳纳米管的吨级生产是靠固定床/移动床设备来实现的,在水平放置的管式炉内,通过精巧的装置,来实现催化剂和烃类原料的连续加入,碳纳米管产品的连续移出,可实现单台设备每年吨级到几十吨级的第一代碳纳米管工厂的生产。截止到目前,对一些特殊种类的碳纳米管,或者一些特殊原料作为碳源的碳纳米管生产,使用固定床/移动床的第一代碳纳米管工厂仍有部分市场空间。

为解决更大规模的碳纳米管生产,以流化床为反应器的第二代碳纳米管工厂,解决了单台反应器实际年产一百吨到三百吨级生产问题。目前国内的碳纳米管大规模生产,基本以为流化床反应器为主。随着更大规模的生产要求的出现,流化床反应器具有的:1、不能按比例放大;2、容易积碳、结焦堵塞反应器;3、停炉清理反应器困难、耗时周期长等顽疾,严重制约了流化床反应器的单台产能扩大。目前行业内流化床反应器的内径以500mm600mm800mm为主,进一步的扩大难度很大。

赢纳材料公司攻克碳纳米管第三代工厂的大型化生产,并以产学研合作的形式,输出给贵州省遵义市聚源新材料科技公司,建立起了碳纳米管生产的第三代大型工厂。该工厂占地105.8亩,项目总投资6.8亿元,成为中国化工新材料行业的一匹黑马。

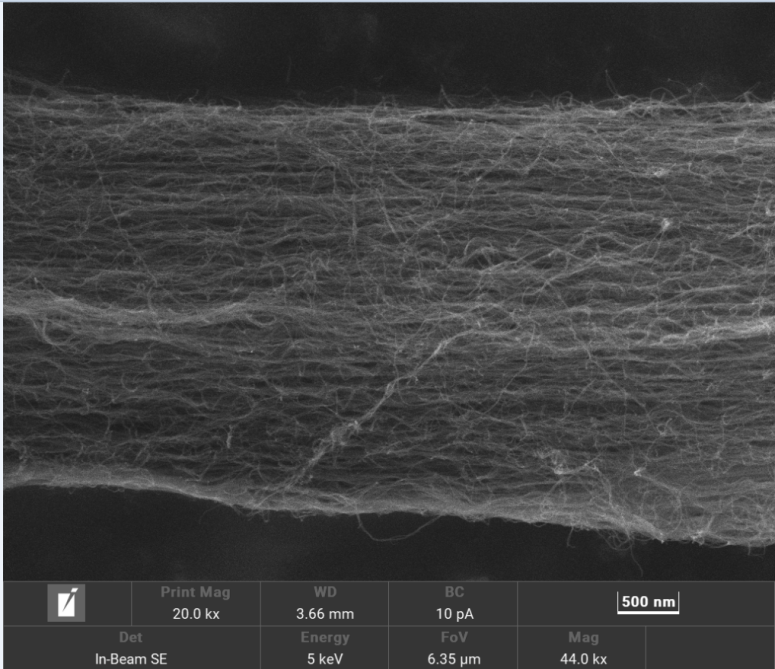

碳纳米管第三代工厂,单台反应器可以实际年产1000吨碳纳米管粉体,单台反应器的产能是第二代工厂单台流化床反应器产能的3-10倍。例如,新建一个年产6000吨碳纳米管粉体的工厂,原来需要30台反应器,使用赢纳材料公司的新技术,只需要6台反应器就可以,从而大大节约了投资。单台反应器的大型化,有很强的规模生产效应,大大降低了碳纳米管的生产成本,提升了工厂的生产利润率。单台反应器的大型化,还降低生产线的管理难度和管理人员的数量,节约了工厂的人力资源成本。单台反应器的大型化,也非常有利于碳纳米管成品的稳定,行业术语是产品一致性比较好。此外,赢纳材料公司单台年产千吨级碳纳米管的反应器,具有广泛的原料适应性,生产原料可以是各种常见的乙烷、乙烯、丙烯、丙烷、丁烷、丁烯等大宗常见的原料。对各种原料都有针对性的,配套的高产率催化剂。

通过查询国内外的资料和报道,赢纳材料公司的单台实际年产千吨级碳纳米管的反应器,属于重大创新。这不是停留在方案上或者图纸上的反应器,而是实际建成生产装置,且在工厂经过了几个月的连续运行测试考核,在全世界也是较大的单台碳纳米管反应器。单台年产千吨级碳纳米管的反应器,突破了现有第二代工厂流化床反应器的理论和技术瓶颈,开创了碳纳米管大规模生产的新时代。

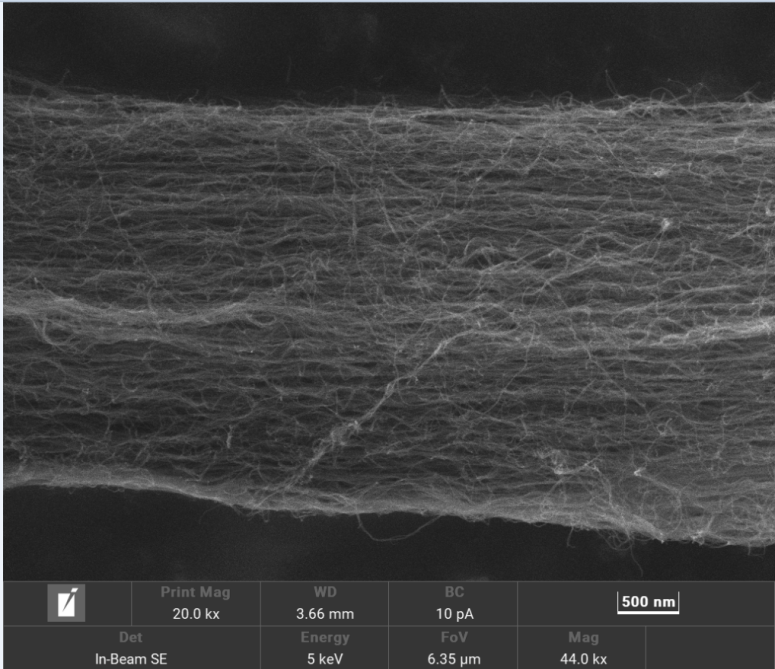

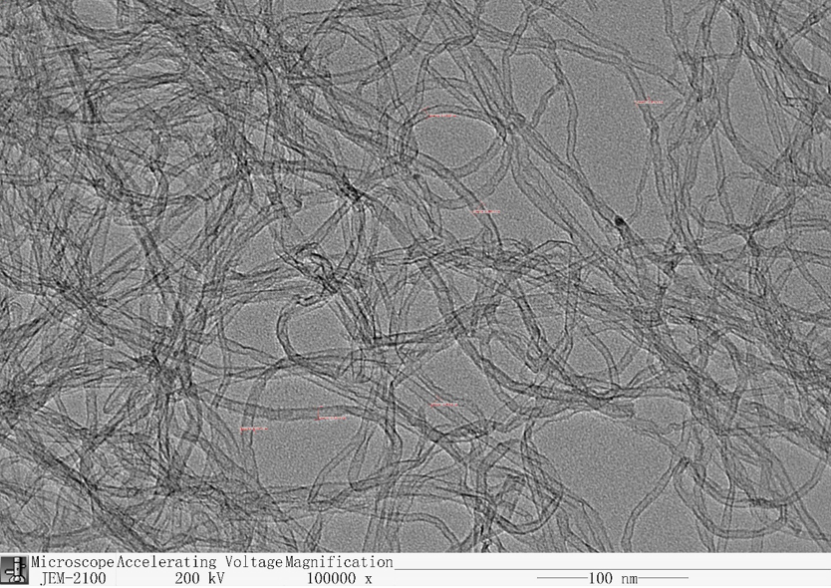

第三代碳纳米管工厂,结合了固定床和流化床设备的各自优势,克服了各自原有的固有缺陷,从而实现长周期的连续运转和设备可大型化。此外,第三代大型化的碳纳米管工厂生产线,优化催化剂和工艺,在此大型设备上实现多种规格碳纳米管的生产。产物堆密度0.05-0.15g/ml,易分散,催化剂倍率20-50倍之间可以调节,根据不同用途可以生产通用碳纳米管、陈列碳纳米管、薄壁碳纳米管等。生产过程简易、高效,绿色环保,解决了高质量碳纳米管大批量生产的瓶颈和成本问题,从而率先突破了碳纳米管的超大批量生产难题。

众所周知,新材料的性能是很好,但是通常新材料大范围普及的很大难题,就是价格太贵。碳纳米管单台反应器的年产千吨级的稳定运行,进一步充分降低了碳纳米管的生产成本,还有大型碳纳米管工厂的建设成本。碳纳米管生产成本的充分降低,又反过来会打开新应用的大门。

随着国内碳纳米管行业持续发展和沉淀20多年,靠市场拼搏走出产业幼稚期,后续持续发力,突破众多应用市场,以及碳纳米管价格的持续降低。碳纳米管产业必将在下一个十年迎来万亿级市场规模。