低空经济,杀 疯 了。

以往只被当作高端玩具的无人机,现在已经能在各大领域发光发热了,譬如农药喷洒、勘察地形、城市送餐、灾区救援...

除此之外,还在不断地拓展中。

可以预见的是,低空经济的应用场景在不久的将来将会迎来爆炸式创新。

那么,从材料角度来说,要想应对各种应用场景,一款基材走遍天下,显然不现实。

所以,今天,咱可不是道听途说,而是集齐了十几位资深研发攻城狮的专业经验,且,对照着 中国航空学会 最新出的这篇《低空经济场景白皮书》,

一起来看看各‘低空+X’场景下,基材选择都有什么不一样?究竟哪些基材能够在低空经济领域大显身手?

-01-

金属VS塑料:

难说谁更胜一筹

以无人机、eVTOL为例,其实不管是载人、载物,用于物流、旅游还是农业...,用于低空飞行器的材料,需要综合考虑到的物性无非就是这几个:

①轻量化:密度低,质量轻,提高载重和续航能力;

②力学性能:高刚高强高耐冲,应对飞行应力和振动;

③耐候性:抗紫外、耐高低温(-40℃~80℃)、耐湿热;

④耐腐蚀性:耐油、耐盐雾腐蚀;

⑤加工性:流动性好,易于制造和组装;

⑥阻燃性:符合UL94 V-0或V-2标准(尤其是载人/物流无人机);

⑦ 成本可控:整体成本可控(高端场景可放宽)...

众所周知,除了硬性性能要求外,轻量化已经是各行各业各大品牌产品竞相追逐的目标了,很显然,飞行器只会更甚。

那么,我们知道,早期低空领域,高强度 高硬度的金属材料,才是业内‘扛把子’。

譬如,铝合金,算是金属届的轻量级选手,密度仅为2.7g/cm³,比钢轻30%-50%;耐腐蚀性好,表面处理后可长期使用;加工性能良好,成本还不特别贵。

还比如,钛合金,堪称材料界的“性能怪兽”,强度高,拉伸强度可达1200MPa以上;在高温环境下仍能保持优异性能;对酸碱、盐雾等环境也能毫无压力。

但,金属料的毛病,也是有目共睹,

比如说,贵!钛合金的成本就比较高,加工难度还大,生产成本也会一路水涨船高。

其次是重,沉甸甸的金属料,不仅会影响续航能力,让飞行器没办法飞更远,还会大大降低了飞行灵活性,在复杂的低空环境中难以灵活应对。

只能说,在追求高效和轻量化的今天,曾经的 “得力助手”,的确有点跟不上节奏了。

那么,带有先天优势,密度小、重量轻的塑料,能否胜任呢?

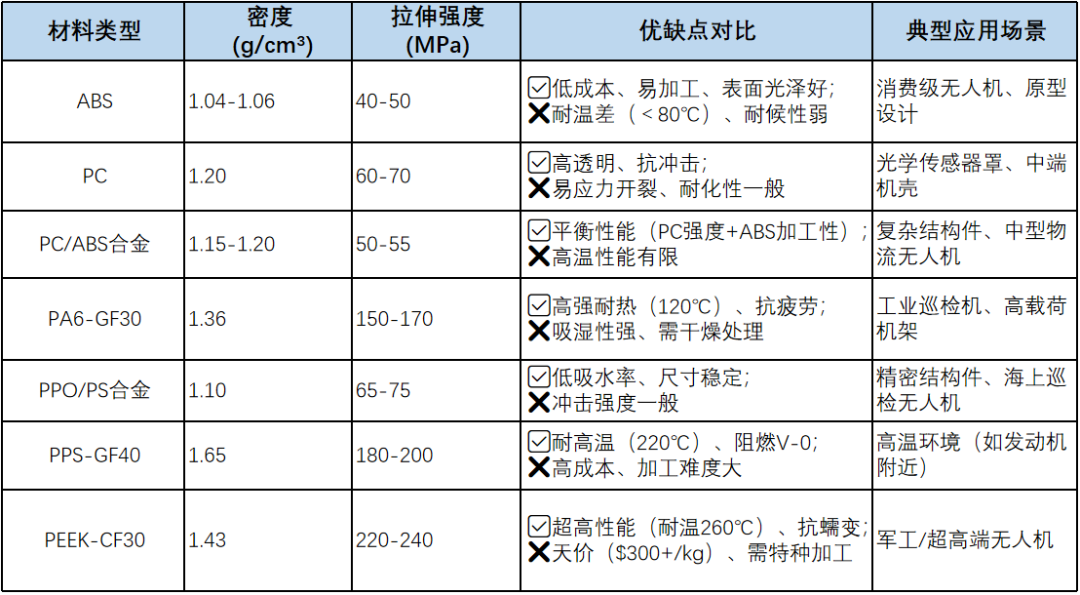

不急,根据物性要求,我们盘点了市面上的主流塑料基材,发现:

以上推荐基材均各有特色,但,适用场景却各有不同。

譬如,ABS,价格低廉,加工性好,还耐冲击,密度也远低于金属料,但,它耐温性差,强度和刚性也一般,所以,它更适用于飞行器的内部装饰件。

再比如,PC,虽然,有优异的耐温性和抗冲击性能,但,耐化一般,强度刚性也一般,更适合用于透明窗口,或内部装饰件。

还比如,结合了PC的耐温性和ABS的加工性能的PC/ABS合金,就比较适用于飞行器内部框架、仪表板或结构件。

当然,还有强度和刚性优异,耐疲劳性好的PA6-GF30,因为吸湿性较强,可以称它为‘爱喝水的大力士’,适用于飞行器的结构件、机翼或机身框架。

以及,阻燃性优异,耐化学腐蚀性好但价格较高的PPO/PS合金,就比较适合精密的结构件。

还有,耐高温、机械强度高、阻燃性OK的PPS-GF40,因为成本高,加工难,则更适合高温环境下的部件,譬如发动机周围。

当然,钱包更厚的,性能要求更高的,高端机还可选择‘土豪级别的黄金料’— PEEK-CF40,除了成本高,加工难外,几乎没毛病。

看下来,好像谁都不能独当一面,但也不是全无用处。

我们知道,低空经济的多样化,注定了各飞行器的飞行场景不一,那么,所需基材特性也会根据不同场景有所变化。

所以,今天就来看一下,对应不同场景下的选材解决方案。

-02-

选材指南:

不同场景如何破局

那么,如何根据不同场景,进行选材?

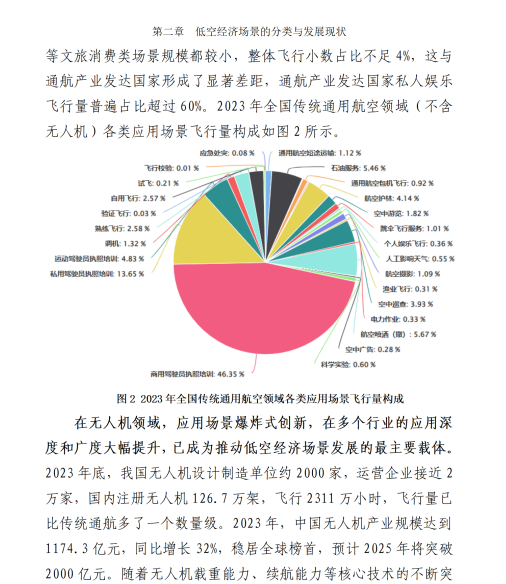

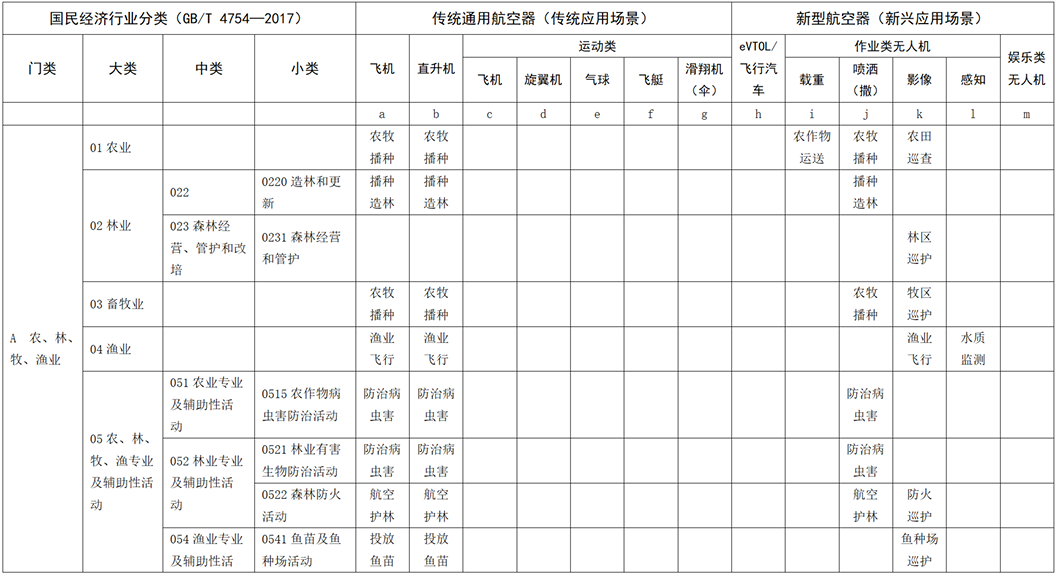

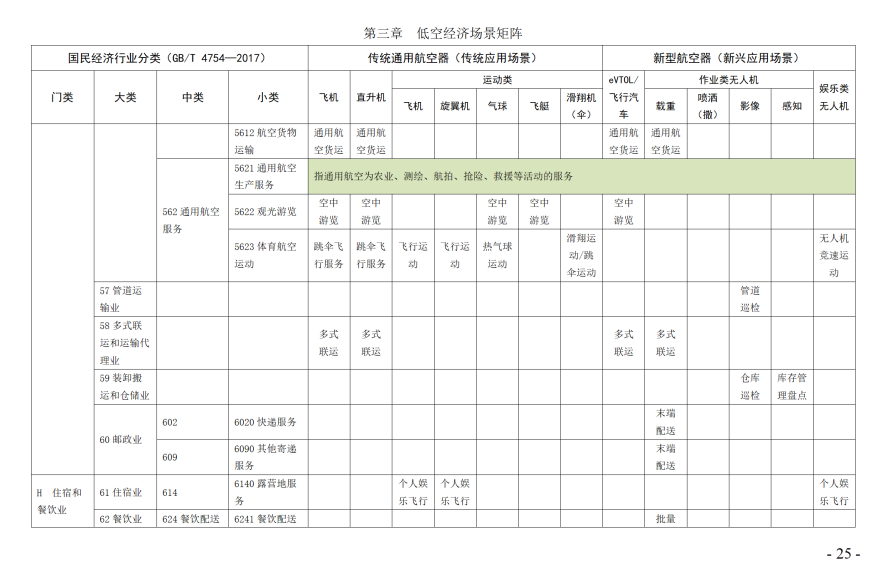

根据中国航空学会关于低空经济白皮书给出的场景矩阵,我们拎出三个常用的场景来进行示例,比如:

场景一:农林业场景

我们知道,在农、林、牧、渔业中,飞行器的使用场景一般有:农作物运送、播种、巡查;航空喷洒喷洒农药、投送鱼苗;防火巡护等。

根据以上应用场景,我们知道对材料的要求,会更侧重于材料具备耐湿热、耐化学腐蚀等性能优先考虑。 那么,按需分配,我们发现,农林业场景下的选材方案大致可选择如下:

▶ 关键结构承重部件(机身框架、喷洒支架) ① PA6-GF30 理由:高强度、耐疲劳,吸湿性可通过表面涂层弥补,适合长期负载的农业作业。 ② PPO/PS合金 理由:阻燃且耐农药腐蚀,适用于喷洒系统的精密结构件(如药箱支架、阀门零件)。 ③钛合金 理由:极端耐用性,适合暴露于农药腐蚀且需要反复承载的部件(如喷洒臂连接件)

▶ 耐化学腐蚀的暴露部件(喷洒喷嘴、药液容器、管道) PPS-GF40+ 钛合金内衬 组合优势:PPS耐高温耐腐蚀,钛合金内衬增强抗农药渗透能力,延长使用寿命。

▶ 轻量化内部部件(操作面板、驾驶舱内饰、内衬板) ①ABS 理由:低成本、易加工,用于非承重装饰件;需避免直接接触化学品。 ②PC 理由:抗冲击性优,可用于观察窗或监控屏外壳。 ③铝合金 理由:轻质易成型,表面阳极氧化处理后可抵抗湿热环境,成本低于钛合金。

场景二:交通运输场景

从上表,我们可以知道,交通运输场景下,飞行器的主要应用有:载人、载物下的航拍、抢险、救援等服务。

那么,根据这些应用,我们知道该场景下,可能会更需要材料具备高度的轻量化,以提高灵活性和续航力、同时,可能要承受较大的结构应力和外部冲击,所以还需要材料具备高刚高强性。

那么,按需分配,我们发现,交通运输场景下的选材方案大致可选择如下:

▶ 核心承力结构(机身框架、起落架) ① PA6-GF30 理由:高刚性、轻量化,提升飞行器载重效率和安全性。 ② PEEK-CF40 理由:极端强度和耐疲劳性,用于紧急救援设备的关键连接件(如升降机构)。 ③ 钛合金 理由:超高强度-重量比,用于高载荷、高安全要求的救援飞行器承力点(如救援吊钩接口)。 ④ 铝合金 理由:轻质且强度较高,替代部分PA6-GF30用于次承重结构(如货舱支架)

▶ 功能性内部组件(仪表盘、支架、舱门铰链、连接件) ①PC/ABS合金 理由:兼顾耐温与加工性,适合复杂形状的结构件,减轻重量同时保证强度。 ②铝合金 理由:加工性优于钛合金,适合需要精密配合的活动部件

▶ 高速运动部件(旋翼轴、传动齿轮) PEEK-CF40 + 钛合金涂层 组合优势:PEEK耐磨减震,钛合金涂层提升表面硬度和耐高温性。

▶ 透明观察部件(舷窗、摄像头护罩) PC 理由:透明且抗冲击,保障航拍设备的视野清晰。

场景三:海上环境监测

我们知道,该场景可能在盐雾、高湿度、海水腐蚀环境下工作。

那么,就需要材料具备优异的耐化学腐蚀性,特别是耐盐雾和海水腐蚀,可能还需要一定的耐温性,以应对设备需要长期暴露在阳光下的生存环境。

那么,根据以上场景我们按需分配,发现,海上环境场景下的选材方案大致可选择如下:

▶ 高暴露部件(传感器外壳、外部支架、传感器支架、浮筒) ① 钛合金 理由:完美抗海水腐蚀,用于长期浸泡的传感器外壳或锚定结构。 ② 铝合金(阳极化处理) 理由:表面阳极化后耐盐雾性提升,用于低成本浮筒或支架。 ③ PPO/PS合金 理由:优异耐海水腐蚀,适合长期浸泡或盐雾环境下的精密监测设备。 ④ PPS-GF40 理由:耐高温且阻燃,用于发动机舱或太阳能电池板周边组件。

▶ 核心监测设备组件(数据舱、密封壳体)PEEK-CF40 理由:抗蠕变、低吸湿,避免高湿度导致的性能衰减,适合长寿命精密仪器。

▶ 精密仪器密封舱 PPO/PS合金 + 钛合金框架 组合优势:PPO/PS耐海水腐蚀,钛合金框架提供刚性支撑,防止舱体变形。

▶ 高温区域(发动机外壳、废气管道) PPS-GF40 + 钛合金紧固件 组合优势:PPS耐高温耐腐蚀,钛合金螺栓避免金属锈蚀导致的连接失效。

最后总结, 成本敏感场景(如农林):以PA6-GF30 + 铝合金为主,仅在农药腐蚀关键点使用PPS-GF40或钛合金。 性能优先场景(如救援运输):核心承力结构混合钛合金 + PEEK-CF40,兼顾轻量化和极端强度。 极端环境场景(如海洋):钛合金必选用于长期浸泡部件,辅以PPO/PS合金和阳极化铝合金降低成本。

当然,以上仅供参考,但宗旨只有一个,我们或可通过“低成本基础材料+高性能关键部件”的组合来达成性能与成本的平衡;也可通过金属与非金属材料的复合使用(如钛合金加强筋嵌入塑料框架),以最大化性能来控制成本。

-03-

新兴趋势下,

更牛的材料有哪些

当然,除以上场景外,还有更严苛的需求场景,譬如:

还有极寒环境,它除了轻量化,高刚高强...要求外,还需要材料耐低温。

当然,还有大沙漠环境,可能就需要材料耐高温和耐紫外性。

以及,在湿地生态这样的潮湿环境下,可能还需要材料耐湿热老化。

当然,也不要忘了,可能医疗卫生使用场景下,还需要材料直接接触消毒剂等腐蚀性较强的场景。

....

而且,不光场景多元,近些年的新兴趋势更是层出不穷,譬如,越来越追求更极致的薄壁化、更极致的轻量化....了

所以,单靠以上材料,不管是金属料还是塑料,还是金属+塑料的组合拳,可能都不一定能够很好应对。

那么,事实上,纵观国内外的主流改性塑料企们,可以发现,大家也同步研发出了更多性能更逆天的料,来应对以上场景及新兴趋势。

譬如:

▶ 极寒环境(-60℃~0℃)下,

这里的挑战是:材料脆化、韧性下降、接口开裂。

不考虑成本的前提下,这里推荐的材料可以有:

① 低温改性的PEI(聚醚酰亚胺)

其特性是:-100℃仍还能保持90%冲击强度,抗冻裂性优于PA6,电绝缘性不变。

尤其适合应用于:极地科考的无人机外壳、电池舱支架。

② 碳纤维增强PEEK(CF/PEEK)

其特性是:-50℃弯曲强度仅下降5%,耐冷热循环,适合高载荷低温部件(如极寒环境起落架)。

▶ 再譬如,沙漠高温(60℃+)下,

这里的挑战是:材料软化、紫外线老化、耐沙尘磨损。

那么,不考虑成本的前提下,这里推荐的材料可以有:

① PI(聚酰亚胺)纳米复合材料

其特性是:长期耐温260℃,抗UV涂层可阻挡98%紫外线,抗沙粒冲击(硬度达H级)。

主要可应用于:沙漠巡检无人机外壳、太阳能电池板支架。

② 陶瓷填充PPS(PPS-CF30)

其特性是:180℃强度保持率85%,耐干热老化,可用于发动机散热格栅。

③ 金属化ASA(ASA + 铝镁合金镀层)

其特性是:表面反射热量,降低内部温度,适合沙漠场景下的电子设备外壳。

▶ 以及,追求极致薄壁化趋势下,

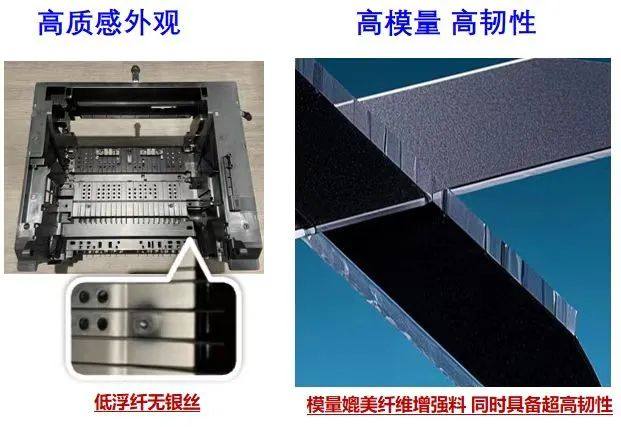

我们知道,薄壁化材料目前的困境是,要么薄壁化后翘曲严重,要么,薄壁化后刚度强度不达标,要么,就是外观不好看。

所以,针对以上痛点,还有一种新的选择,刀片塑料。

刀片塑料是一个大家族,通过优化分子结构和特殊的增强配方,刀片塑料不仅能在薄壁状态下仍能保持较高的弯曲强度和抗冲击性能,帮助产品实现超薄壁设计,显著降低材料用量和产品重量的同时,还能保持优异的机械性能,适用于复杂受力场景,同时,还能具备良外观。

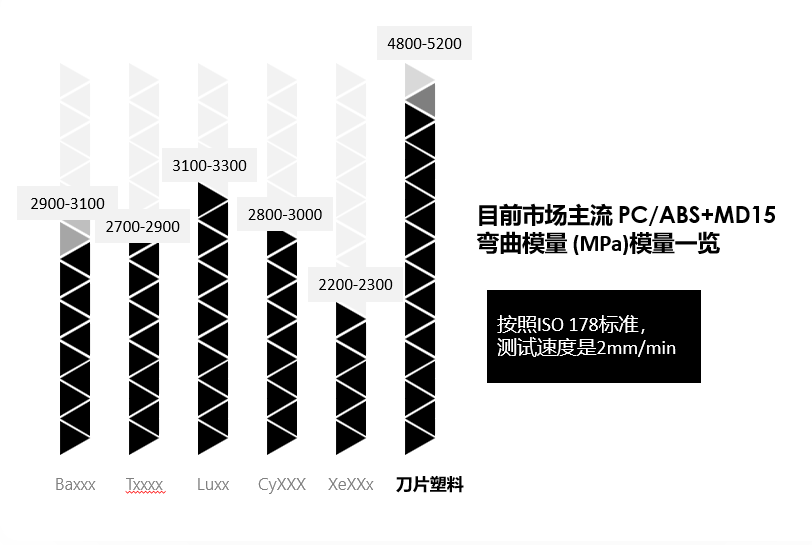

小编刚刚问了一下DeepSeek 以PC/ABS+MD15 为例,查了一下主流基材弯曲模量,相比较而言,刀片塑料还是挺厉害的。

当然,如果你要求更高,

在追求极致轻量化趋势下(比传统塑料减重50%+),

推荐的材料可以有:

微孔氮气发泡PPA(PPA-MF)

其特性是:密度0.6g/cm³,闭孔结构防水,可用于水上救援无人机浮筒。

...

当然,以上还只是冰山一角,更多逆天材料等你来发现。

内容来源自【塑料与选材】自媒体公众号

原文始发于微信公众号(塑料与选材):万亿低空经济市场,青睐哪些创新塑料,各有哪些优势?