图源:Technoform

PPA首先由阿莫科公司发明,并以Amodel系列产品推入市场,后被苏威收购。目前国外半芳香族聚酰胺产业发展多年,主要由化工巨头垄断,其产品质量稳定,品牌知名度高,主要生产企业有美国杜邦、荷兰帝斯曼、瑞士艾曼斯、比利时索尔维、德国巴斯夫、日本三井化学和可乐丽等。中国目前该领域还在起步阶段,厂家主要包括广东金发科技、浙江新和成、广东江门德众泰、河南君恒以及青岛三力化工等。

行业现状:

中国PPA市场近年来呈现出快速发展的态势。随着汽车、电子电气等行业的快速发展,对高性能塑料材料的需求持续增长,推动了PPA市场的快速发展。同时,国内PPA生产企业在技术水平和生产能力方面也不断提升,产品质量和性能得到了显著提升。

在市场竞争方面,国内PPA市场呈现出多元化竞争格局。一方面,国际知名PPA生产企业如巴斯夫(BASF)等纷纷进入中国市场,凭借其品牌优势和技术优势占据了一定的市场份额;另一方面,国内PPA生产企业也在不断发展壮大,通过技术创新和产品质量提升逐渐在市场中崭露头角。

根据博思数据发布的《2024-2030年中国PPA市场分析与投资前景研究报告》表明:中国PPA市场发展势头强劲,2023年中国PPA市场规模已达到44.87亿元人民币,并预计在未来几年内将保持稳定增长。这一增长主要得益于汽车、电子电气等行业的快速发展以及PPA材料在高端制造领域中的广泛应用。

从全球范围来看,PPA市场规模也在不断扩大。根据预测数据,至2029年全球PPA市场规模将达到169.01亿元人民币。这一增长趋势主要受到汽车工业、电子电气等行业对高性能塑料材料需求的推动。

- 硬度与强度:PPA具有硬度大、强度高的特点,其弯曲模量和抗拉强度均优于普通尼龙,能够抵抗长时间的拉伸蠕变。

- 尺寸稳定性:在高温高湿状态下,PPA仍能保持优异的尺寸稳定性,不易变形或翘曲。

- 韧性:未经增强的冲击改性级PPA具有极好的均衡机械性和高温性能,超常的韧性,且这些性能受湿度的影响极小。

- 耐高温:PPA是一种耐高温尼龙,可以耐200℃的持续高温,同时保持良好的物理和机械性能。

- 热变形温度高:半结晶态的PPA树脂具有较高的热变形温度,适合用于高温工作环境。

- 耐油性:PPA对汽油、柴油、机油、矿物油、变压器油等各种油类均有极佳的抗性,即使在150℃高温下亦如此。

- 耐腐蚀性:PPA具有优良的耐化学腐蚀性,能够抵抗多种化学物质的侵蚀。

关于PPA的耐化学性补充说明如下:

PPA虽在某些条件下(如短时间暴露)表现出一定的耐药性,但其耐化学性有限。长时间暴露可能导致尺寸明显变化及性质值不可逆改变,因此使用前建议咨询。相比之下,在常规条件下,PPA的耐化学性优良,重量和尺寸变化轻微且可逆。但需注意,极端条件或特定化学物质可能使PPA在短时间内发生溶解或腐蚀。

- 绝缘性:PPA具有良好的绝缘性能,适用于电气元件的制造。

- 耐电弧性:PPA具有较高的耐电弧性能,能够在电气环境中保持稳定。

- 注塑加工性好:半结晶态的PPA树脂主要用于注塑加工,具有较短的注塑循环时间和低成本的加工工艺。

- 可塑性强:PPA可以通过外嵌成型技术、注塑成型等多种加工方式制成各种形状和尺寸的产品。

- 表面光泽性:PPA具有优越的表面光泽性,有助于降低表面划痕和刮痕,适用于对外观要求较高的产品。

- 环保性:PPA材料符合环保要求,可回收再利用,有利于环境保护。

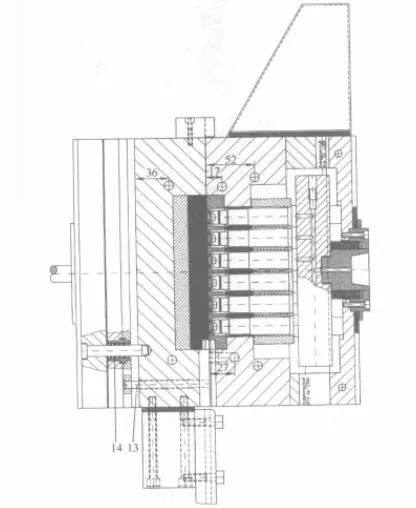

1. 主要加工方法:尽管有其他熔融工艺可用,但绝大多数PPA树脂主要通过传统注塑法加工。

-

PPA原料需预干燥至低于0.1%的湿度水平。 -

干燥后的原料装入热密封的金属容器内,确保加工前无需再干燥。 - 可接受的加工工艺湿度水平为0.15%或更低。

-

使用干燥剂贮斗式干燥器。 -

干燥温度为175℃。 -

干燥至露点湿度达-25℃甚至更低。 - 干燥时间根据吸收的水量而定,一般在4至16小时之间。

-

熔融温度范围在280℃至330℃之间。 - 物料在机筒内的停留时间不超过10分钟,以保证最佳机械性能。

-

模具温度至少为135℃,以获得完全结晶和尺寸稳定性最佳的产品。模具温度宜控制在135℃—160℃之间。 -

对于部分厚壁部件,可在较低的模温下注塑,因其冷却速度慢。 -

模温对成品部件的表面外观优化至关重要。

- 用于真空镀金属或电镀金属的矿物填料级PPA树脂,模具表面温度要求约为175.5℃。

-

聚邻苯二甲酰胺(PPA)在流道系统中短时间停留时热损耗低。

-

使用的材料为含有33%玻璃纤维的半结晶PPA。

-

采用外嵌成型技术,将玻璃纤维增强的半结晶PPA注射到镀锡铜的冲孔窄片带上。

-

镀锡铜冲孔窄片带通过机械铺开。 -

由换位销精确安置在模具中。

-

PPA熔体被注射到模具中,形成封装。 -

封装过程涉及窄片带的精确定位和注射成型。

-

使用一步进电机将封装后的窄片带移动,移动距离为模具型腔的12倍。

-

带有注射成微型壳体的封装窄片带被再次卷成筒形。 -

进入下一道工序进行进一步加工。

-

没有金属嵌件时,成型塑件净重为0.28g。 -

塑件壁厚范围为0.15~2.7mm。 -

成型塑件测骨尺寸为8mm×1mm×6mm。

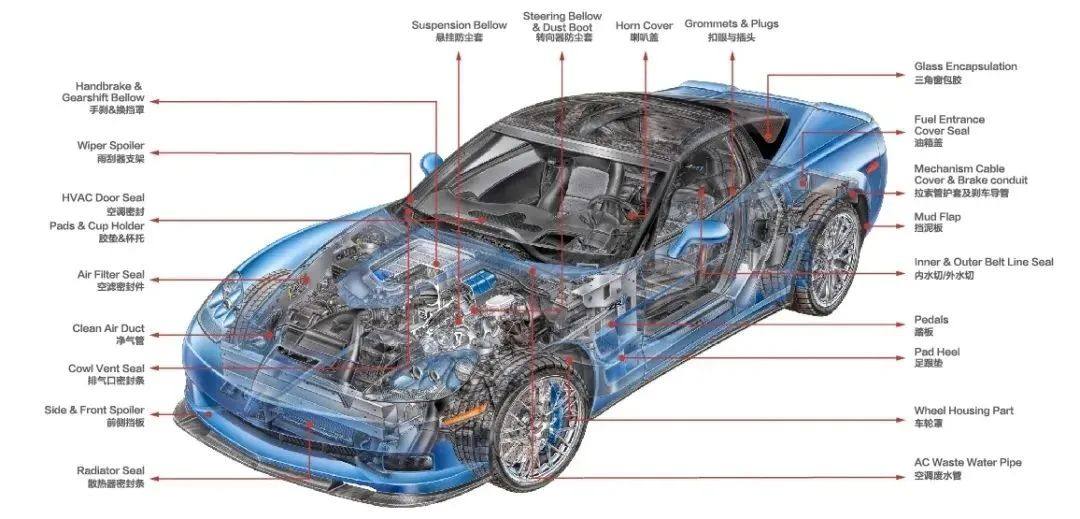

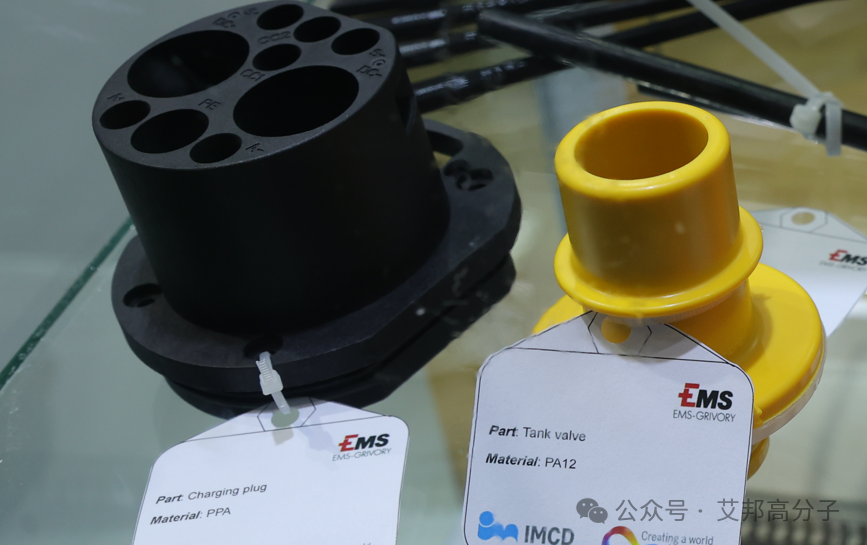

- 运用场景:PPA在汽车工业中主要用于制造汽车前灯反光器、轴承座、皮带轮、传感器壳体、燃料管线元件等关键部件。

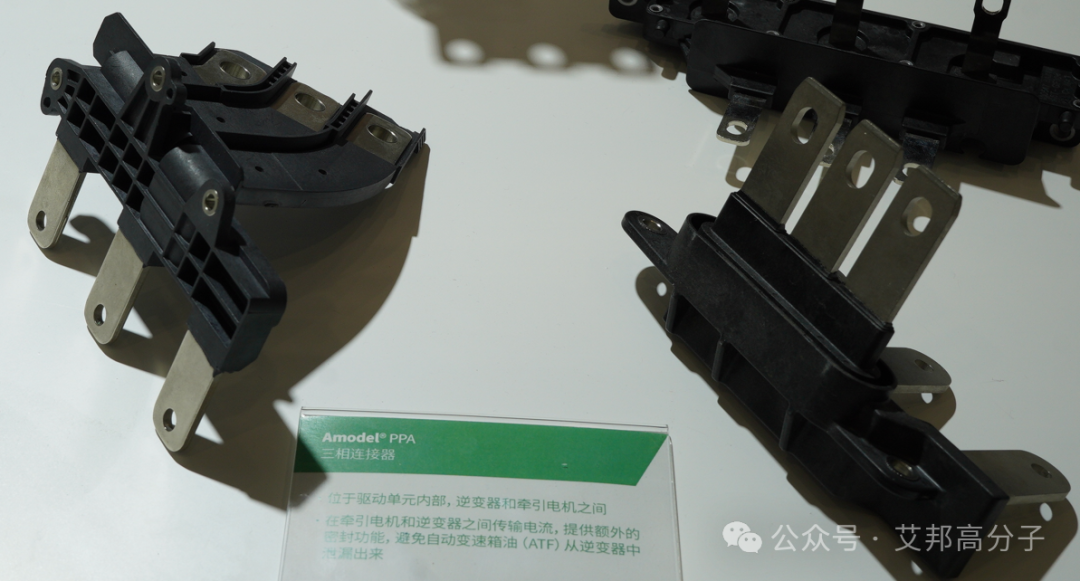

巴斯夫PPA、PBT等创新材料制造

- 作用:PPA具有出色的耐热性、耐化学性和机械强度,能够承受高温、高压及高湿度等极端环境下的应用,确保汽车部件的稳定性和安全性。

- 运用场景:PPA在电子电器行业中主要用于制造开关设备、连接件、电刷座、马达托架等。

巴斯夫PPA应用于LGBT外壳

巴斯夫 绝缘栅双极型晶体管

- 作用:PPA具有优良的电性能、高的HDT值(热变形温度)和弯曲模量,以及良好的尺寸稳定性和抗蠕变性,适合用于制造需要承受高温和高电流的电子电器部件。

- 运用场景:PPA还广泛用于工业设备和仪器的制造,如输送管道、天然气管道等。

- 作用:PPA具有优异的机械性能和热稳定性,能够承受高压和高温环境,确保工业设备和仪器的正常运行。

- 体育用品:PPA具有超常的韧性和耐磨性,这些性能受湿度的影响极小,因此也常用于制造体育用品,如风扇叶轮和齿轮等。

-

军用品:PPA具有极好的均衡机械性能和高温性能,也适用于制造军用品。 - 航空航天领域:在航空航天领域,对材料的性能要求更为苛刻。PPA材料以其优异的耐热性、耐化学性和机械性能,成为制造飞机、火箭等航空航天器的关键材料之一。

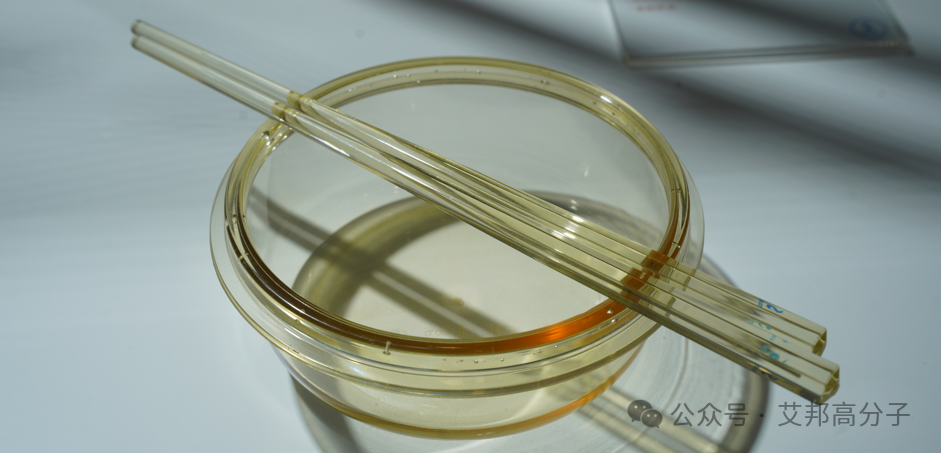

除了上述领域外,PPA还可以用于制造食品包装材料、医疗器械等。

PPA因其出色的综合性能,虽然成本较高,但在需要极端性能的应用中仍是首选材料。设计师和工程师通常将PPA作为解决苛刻环境下问题的关键材料。这些性能使PPA成为许多高科技和高要求工业的理想选择。

原文始发于微信公众号(艾邦高分子):聚邻苯二甲酰胺(PPA)的基本性能与应用