采购无底线压价,换来的品质下降!

精简人力,减少福利,换来的生产动力不足!

劣币驱逐良币,风险质量问题频出

...

如果,你还在用得不偿失的‘笨‘方式降本?那今天这篇,你一定要看!

因为,今天找来了有效降本界的‘尖子生’,实现了成功降本 70% 的奥克斯,给大家现身说法!

老实说,它的降本新思路,值得学习!

你以为降本就=降低档次,变更LOW吗?

NONONO...

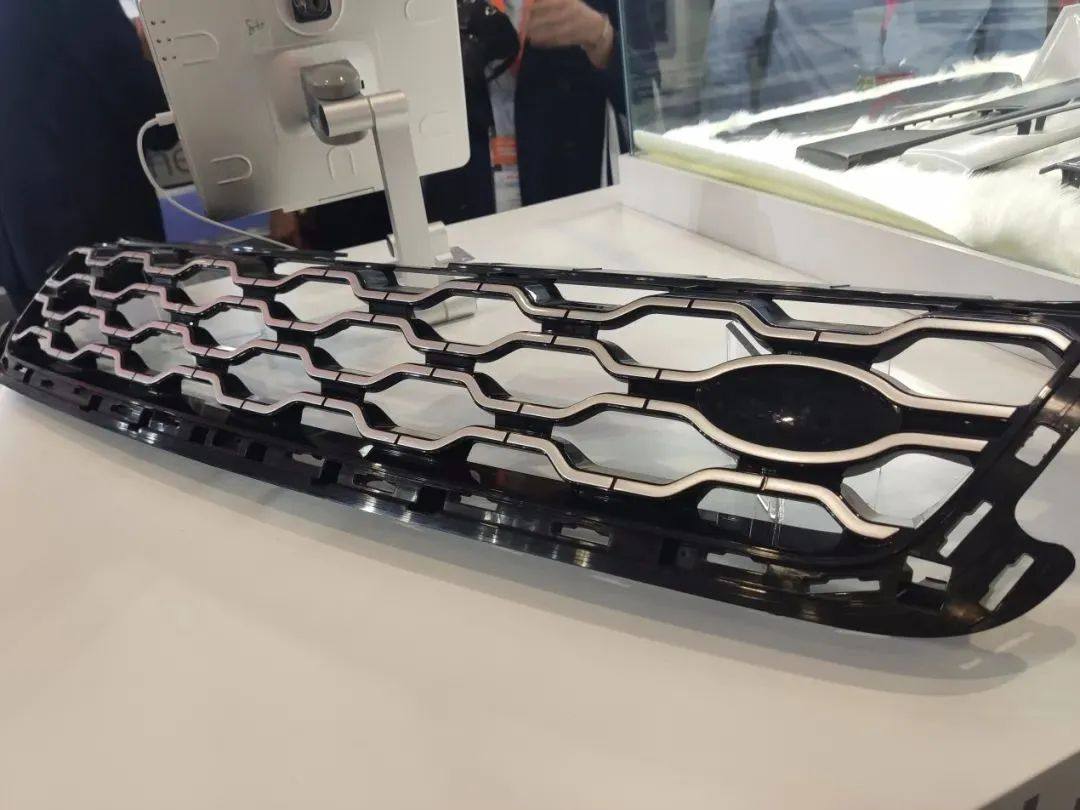

瞅瞅人家这颜值:

老实说,作为颜值党,光看产品外观,就已经挪不开眼了。

莫兰迪金+流动的纹理设计,调动光影流转,妥妥东方美学,质感高级,着实令人上头。

你以为,它只是个‘花瓶美人’?

大错特错!

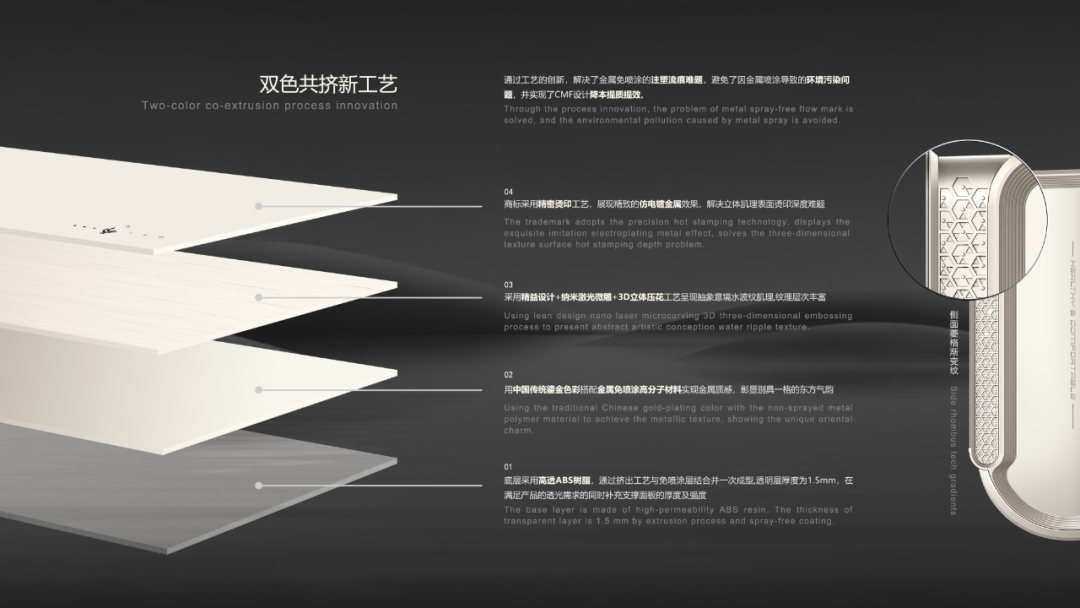

因为它的内涵更宝藏。行业首创双层共挤新工艺,跨越材质成本壁垒,较同质效工艺,降本70%,效率提升了3倍。

所以,人家可不是肤浅的‘花瓶美人’,而是真正又美又飒的大女主!

不得不说,这才是真正的高级降本吧,既实现了70%的大幅降本,还能集‘高颜值’与‘强技能’于一身!

今天就跟大家唠唠,它的成功降本之路是否可以复制?

请参考!

这几种表面工艺 谁 最牛?

先说外观,家电外观设计有多卷?

从今年的AWE家电展上就可窥一二,在这个家电行业大型的‘争奇斗艳场’,我们看到了很多配色大胆,纹理新奇,吸睛力度十足的创新品。

除了经典黑白灰,还有热闹的多巴胺色系,以及创意十足的纹理设计:仿布纹、仿火山岩纹理、以及显目的国潮风流纹...

总之,百花齐放,又高级又有质感。

那么,高级的外观质感都是如何打造的呢?

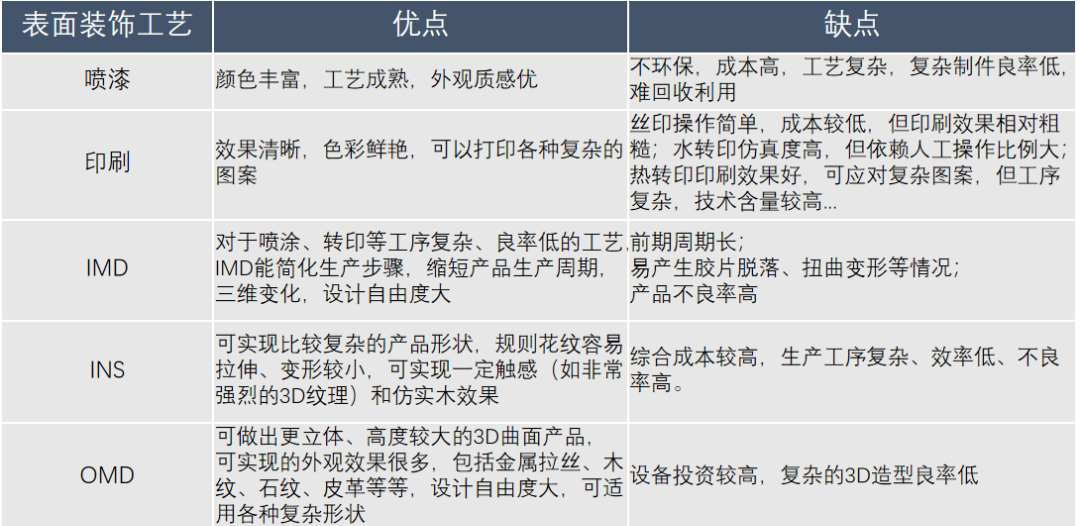

目前市面上,常见的表面处理工艺有这几种:喷漆、印刷、IMD、INS、OMD...

今天就来看一下,这几种工艺都有何区别?谁更牛?

这里,给大家小小总结了一下,请参考:

这么一看:

工艺成熟的喷漆,外观质感优,但,它不环保也不降本,工艺复杂,复杂制件良率低,还难以回收利用,不符合降本也不符合环保趋势。

而,将图案印刷在基材上的印刷工艺,总有雷点:追求成本低的,效果粗糙;追求仿真度的,依赖人工操作;追求复杂图案的,工序复杂....

相比较喷涂、转印等工序复杂、良率低的工艺,IMD能简化生产步骤,缩短产品生产周期,还可满足3D变化,但,前期周期长,投入大,不良率高。

而且,需要将几种材料叠加注塑实现效果的IMD,基材(PET)+油墨+耐磨材料(PC PMMA PBT等),老实说,这工序也没简化到哪里去。

还有,INS工艺,可实现复杂产品形状及3D效果,同样也是几层基材叠加注塑实现外观效果,它的生产工序复杂程度相对就更高。

以及这款,OMD 模外装饰工艺,一种3D表面装饰技术,可实现多种纹理效果,譬如仿金属拉丝、仿原生木纹等,但设备投资较高,复杂造型良率低。

要想通过以上工艺,实现高质感外观:

要么工序复杂、要么良率不高、要么成本不便宜、要么效率低下....

总而言之,都不省心。

那么,有没有一种既方便又便宜还高效的法子?

别忘了,近些年频频带来惊喜的‘新星’:免喷涂料。

区别于传统喷涂工艺及其他表面处理工艺,一层一层叠加注塑出来的外观效果,免喷涂料是通过颜料、助剂混合注塑,直接就能实现基材表面颜色、光泽和纹理效果。

所以,相比较而言,免喷涂料天然具备这些优势:

▶ 节约成本,减少了喷涂工艺的相关设备、材料和人工成本,一次成型,工序简单,良率也相对较高。

▶ 绿色环保,避免了喷涂过程中使用的溶剂和挥发性有机化合物(VOCs)排放,减少环境污染。

▶ 生产效率,与喷涂等复杂工艺相比,它简化了生产流程,提高了生产效率,缩短了生产周期,综合成本能降低20-50%。

▶ 产品一致性,通过注塑过程中的精确控制,确保了产品颜色和表面效果的一致性和重复性

...

然而,免喷涂虽好,但,BUG也不少。

众所周知,不管是ABS、PP、PC/ABS、还是PC、PA...,添加色粉 助剂后的免喷涂料,在注塑过程中难免都会存在这些问题:

添加金属色粉等辅料会容易导致透显效果差,以及注塑流痕难解决...

难道,就这么看着眼前的‘肥肉’,悄悄溜走?

免喷涂+共挤 实现了1+1>3!

显然,不能够!

事实上,通过奥克斯这次获奖作品,让我们看到了,免喷涂料+新工艺能创造更多可能,譬如,奥克斯就通过:免喷涂料+共挤工艺,实现了1+1>3的三赢局面。

不信,你看:

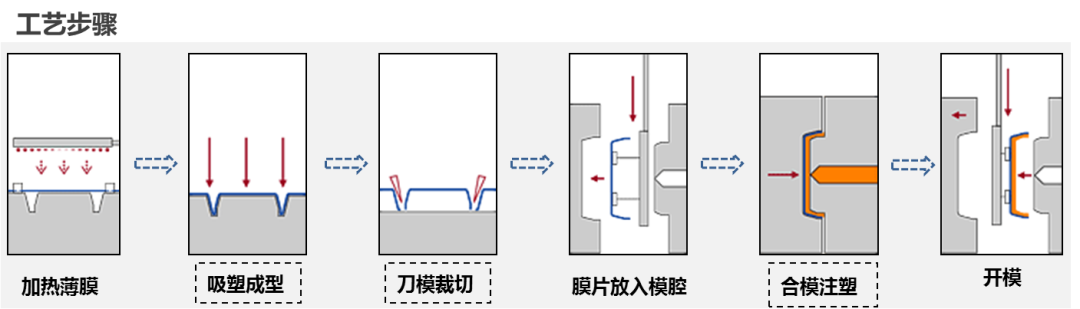

共挤技术,是指将两种或多种不同性质的材料通过共挤方式结合,从而使成品兼具不同材料的优良特性、或不同材料的外观效果。

比如,奥克斯本次就用首创的免喷涂+多层共挤工艺,实现了不同外观在同一面板上呈现的惊艳效果。

当然,共挤工艺还能实现 性能优化:

比如,将生物降解材料与防水材料共挤,就能得到一款形成既具生物降解性又具防水性的双层共挤材料。

再比如,添加阻燃剂会使基材的机械性能下降,那么,使用共挤工艺,将普通基材做内层,阻燃材料做外层,这样两者优势互补,阻燃性能,机械性能都能兼顾。

总而言之,共挤工艺就是通过组合运用让基材物尽其用,优化性能、升级外观,怎么不算是个小机灵鬼呢。☺

关键,免喷涂+共挤,简直就是完美的‘降本+增效’组合:

共挤工艺,简化流程,工序简单,增加生产效率,节约生产成本,

同时,还能通过组合拳,最大限度的降低材料成本,譬如廉价但能满足基本性能要求的料+价格高但外观好的料,共挤就能得到一款外观好,性能也不赖的料。

尤其,该工艺废品率低,良率高,具有明显的经济效益。

相比较注塑工艺带来的问题,在共挤工艺这里,得到了很好的改善。

众所周知,传统的注塑工艺,金属免喷涂料的注塑流痕问题,几乎无解,所以,业内针对金属效果的外观设计,要么通过不环保的喷漆实现,要么就是启用昂贵又复杂的OMD、INS工艺,要么就是退而求其次,改成弱金属效果的免喷涂料...

要不怎么说,奥克斯‘艺高人胆大’呢。

人家直接釜底抽薪,另辟蹊径,行业内首创免喷涂料+共挤工艺,果然,不仅解决了金属免喷涂的注塑流痕问题,还呈现出了更高级的外观质感。尤其,还实现了生产工序最简化、效率最高化...

其次,金属免喷涂料的透光问题,也通过共挤工艺得到了很好地解决,不同于传统注塑工艺混合而成的外观效果,这里采用的是透明ABS料与金属免喷涂材料进行复合共挤,同时将金属层减薄,采用透明ABS材料填充,这样皆可以既保留金属层的外观效果,还很好地解决透光显示等问题。

只能说,一举多得,很机智了。

那么,它是如何实现这样的外观效果呢?

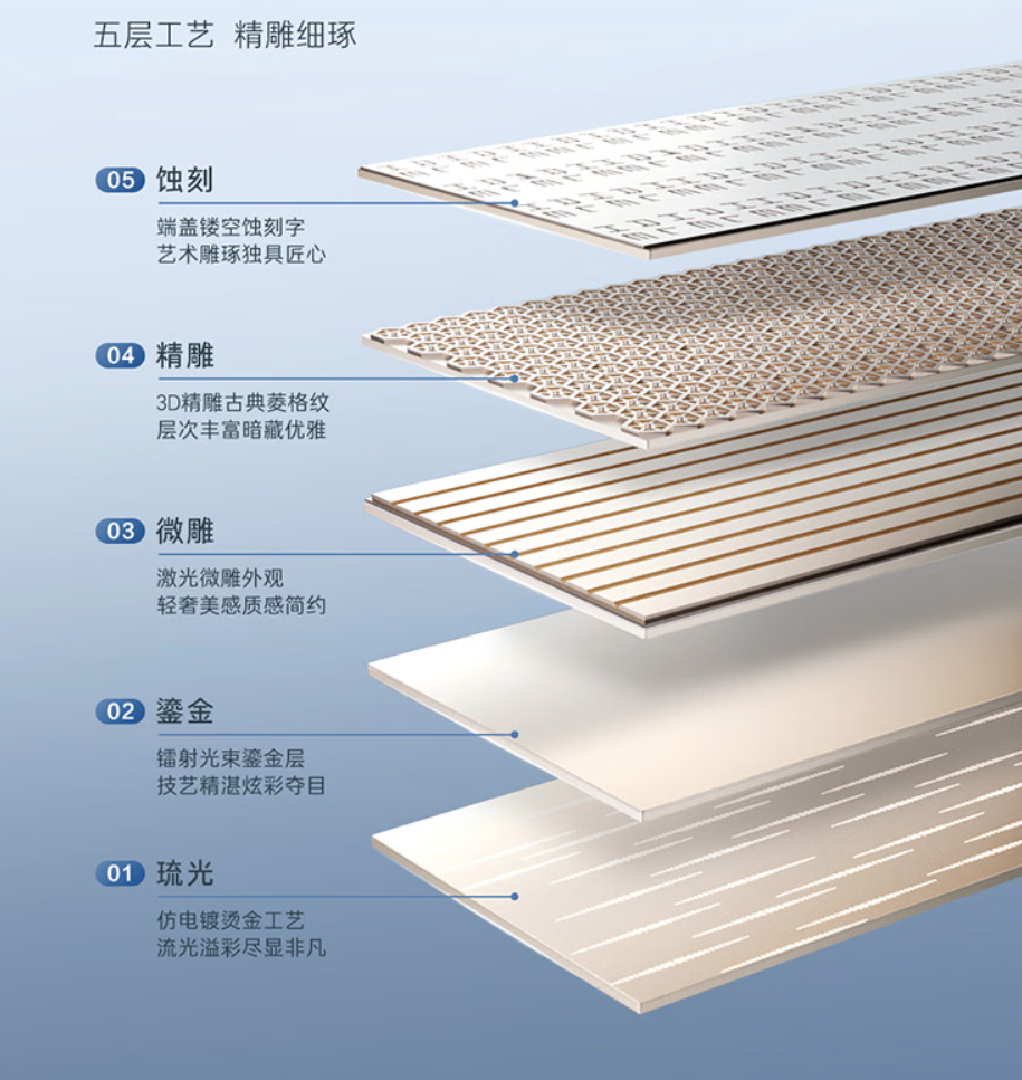

很简单,因为,它的每一层都承担了不同的外观效果,琉光、鎏金、微雕、精雕、蚀刻,层层透显,最终成就了这样有趣的高质感外观。

所以,看到这里,免喷涂料+共挤工艺给我们带来的惊喜还真不少。

这两个方向别错过!

可能很多人想问,共挤技术这么牛,为什么市面上用它的却比较少?是因为这个工艺很难落地?还是落地应用范围很狭窄?

针对这个问题,我们也采访了锦湖日丽塑可丽®团队免喷涂+共挤创新工艺的负责人董工,他表示:

其实,工艺并不难,难的是用免喷涂+共挤工艺做的创意方案,我们看奥克斯这款产品就知道,这里面每一层的外观设计都暗含非常多的巧思和创意。这个不光是需要材料攻城狮,同时也需要强大的CMF设计师团队,还需要厂家的积极配合,才能共创出这个完美的创新产品。三者缺一不可。

那么,至于共挤工艺的落地应用,董工还提出了这两个拓展方向:

那么,其实,后续其实是可以通过免喷涂料,实现材料的拓展,譬如,从ABS到HIPS基材的拓展,一方面可实现更低成本,符合降本趋势;另一方面,也更环保,助力企业走可持续环保营销路线。

譬如,这款塑可丽®出品的半透明行李箱就是用免喷涂料+双层共挤工艺,实现的。

凭着它超凡脱俗,独一无二的外观质感俘获了无数客户的芳心。

当然,如果你还想实现更酷炫,更复杂的外观效果,或许还可以增加几层不同外观效果的免喷涂料+多层共挤工艺,就完全能实现。

当然,关于共挤工艺,前期投入成本,也给各位客官打听过了,

相比较那些前期就需要投入大量模具,昂贵设备的工艺,熟练的操作工培训...共挤工艺投入成本低,上手快,不管你是想要尝试创新工艺的大厂,还是急需降本的小厂,均能无痛入坑。

心动吗?冲就对了!

好啦,以上就是今天关于免喷涂料+共挤工艺方案的创新思路及可行性考量,请参考。

原文始发于微信公众号(艾邦高分子):降本70%! 全新免喷涂塑料案例拆解。