我国汽车行业产能增长迅猛,车用工程塑料产业发展空间广阔。工程塑料正在取代金属材料,并且逐渐从装饰件向结构件与功能件拓展。

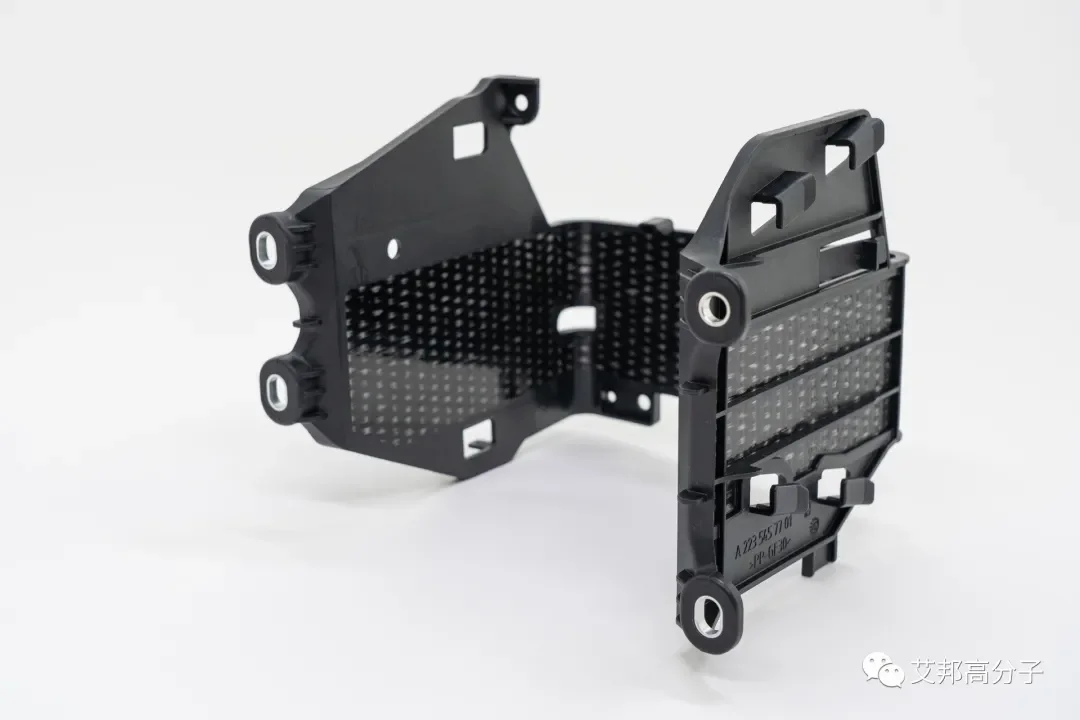

PA是一种优异的工程塑料,其化学性能十分稳定,对润滑油和汽油有优秀的抵抗性。在节能减排的社会背景下,PA材料由于其在轻量化、耐热性、耐油性、阻燃性等多方面的优势,在汽车行业中的渗透率正在逐步提高。目前PA材料在汽车发动机系统、电气系统、底盘系统中都有应用,见下表。

摄于神马展台

表1 PA在汽车中的应用

其中,PA6和PA66的用量占各类PA材料总量90%以上。PA11和PA12具有良好的柔韧性、耐腐蚀性、耐油性和尺寸稳定性,在燃油管、燃料盖、制动管等部件中也获得了广泛应用。

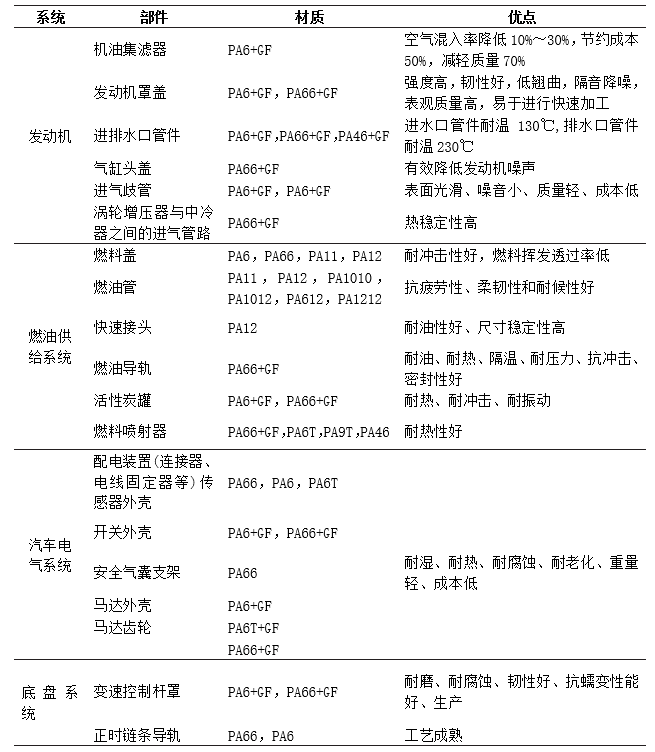

摄于阿科玛展台

PA6材料在汽车中的典型应用

电池箱体主要用于保护和支撑动力电池模组、电池温控系统、电池管理系统等部件,防止动力电池系统在外界冲击或者机械应力下发生损坏。电池箱体对保障动力电池系统的机械安全有重要意义,因此对冲击强度、拉伸强度等力学性能有较高的要求。

目前电池箱体有部分选用PA材料,其中以PA6材料居多。阻燃性能也是新能源汽车电池箱体材料选用的重要参考指标,未改性的PA6材料极限氧指数一般仅在20%~22%,阻燃等级仅能达到UL94 V-2级,难以满足新能源汽车严苛的阻燃要求,需要进行阻燃改性。

一般来说,用于PA6的阻燃剂包括卤系、磷系、氮系等多种类型。其中,卤系阻燃剂在燃烧过程中产生腐蚀性气体及致癌烟雾,在2003年初欧盟发布《电子电器设备中限制使用某些有害物质指令》之后其使用受到了限制。

近年来,众多研究者开展了无卤阻燃性PA6材料研究,并取得了诸多成果。

参考阅读:无卤阻燃改性PA6的研究进展

众多工程塑料公司也致力于研发无卤阻燃PA6材料。例如,朗盛集团推出了3种以PA6为基体的Tepex材料。Tepex材料含有较高的纤维量,因此不仅具备极高的刚度、强度和能量吸收水平,还具有UL94 V-0等级的阻燃特性。

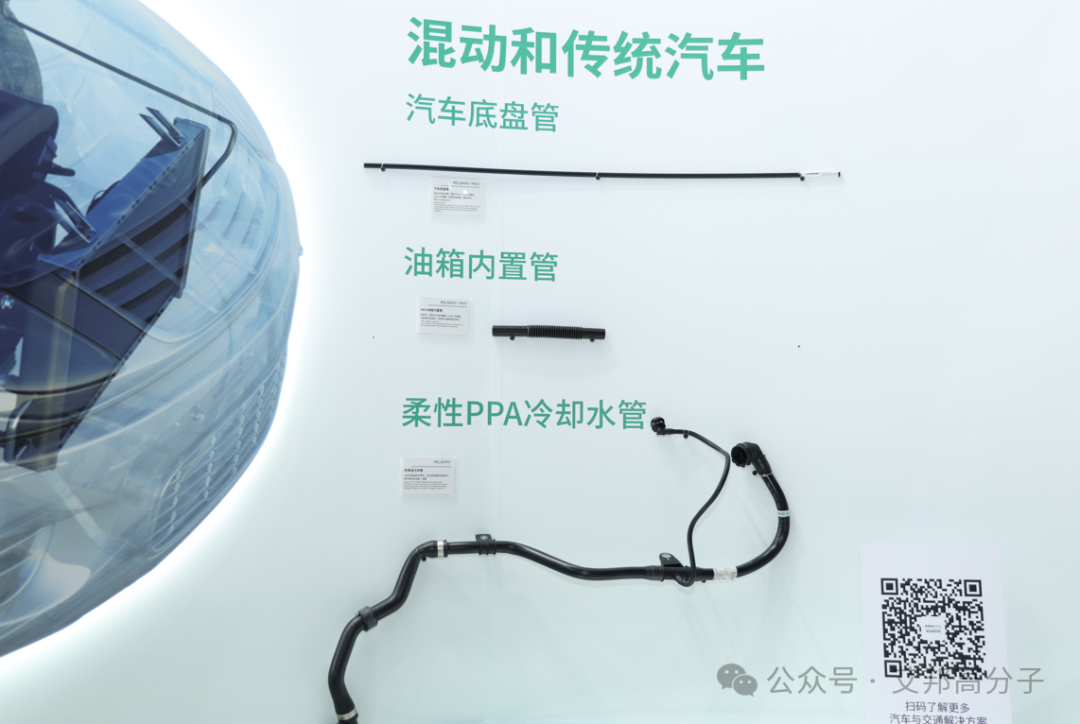

朗盛基于聚酰胺6的轻质复合材料

其中,Tepexdynalite102fr-RG600(x)/47%采用粗纱玻璃纤维增强,这些纤维呈多轴排列,不仅可以实现良好的阻燃效果,还可以精确地匹配部件中的负载路径,可以应用于新能源汽车电池箱体的控制单元外壳、隔板、盖板等高压部件。

朗盛推出采用Tepex连续纤维增强热塑性复合材料制成的电池支架

长玻纤增强PA6在汽车结构件中的应用也逐渐普及。玻纤作为增强骨架贯穿于PA6基体,可以有效增强塑料制品的抗冲击性能、抗蠕变性能和尺寸稳定性。长玻纤增强PA6具备与金属相媲美的诸多优点,适合制作复杂的汽车模块制品。

以仪表台横梁为例,仪表台横梁与车身直接连接,承受并传递人机交互设备及装饰部件的载荷,并与其它安全部件构成了cockpit安全系统,直接影响着汽车的操控性和安全性。仪表台横梁能够缓冲正面碰撞时前舱传递的冲击力,并为乘客安全气囊的爆破提供支撑。

此外,仪表台横梁与方向盘、转向管柱构成的系统需要满足一定的NVH模态要求,避免产生共振。

长玻纤增强PA6仪表台横梁已经开发成功并在部分车型上大量应用。在完全满足仪表台横梁作为承载件必须具备的刚性和强度同时,长玻纤增强PA6仪表台横梁具有优秀的抗蠕变性能和耐疲劳性能以及出色的高低温抗冲击性能。全塑仪表台横梁的设计不仅带来了生产效率的提升,也有助于实现轻量化与NVH目标。

PA12材料在汽车中的典型应用

在传统的内燃机汽车领域,杜邦、Arkema、Basf等大型工程塑料公司均开发了不同耐温等级的PA12材料,并广泛用于油箱注油管、燃油输油管、曲轴箱通风管、发动机进气管、真空制动管等油液与气体管路之中。

图源:阿科玛

摄于巴斯夫展台

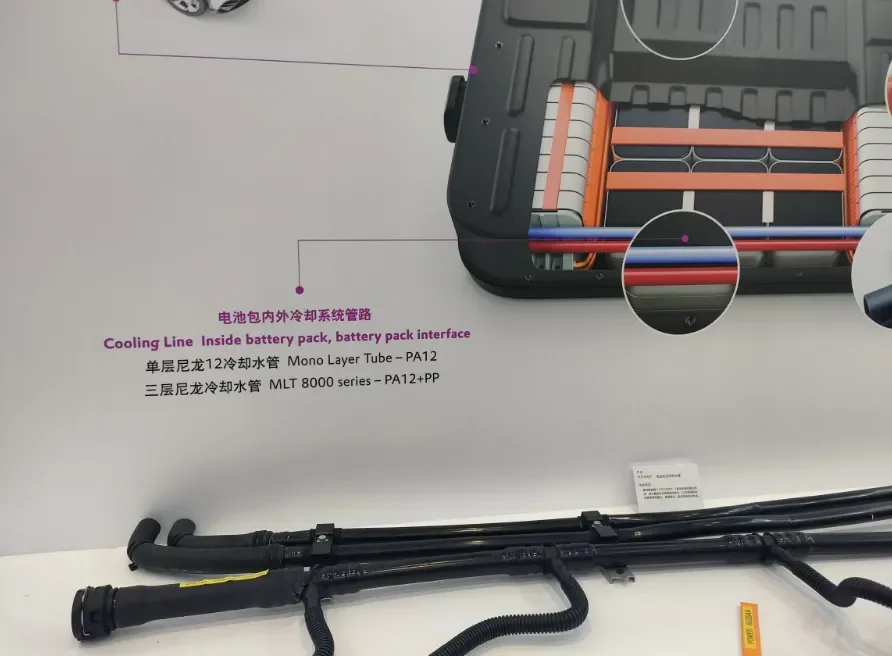

但是,由于PA12的耐高温性能并不出众,在工作温度较高的管路中无法长期使用。例如,内燃机汽车的发动机冷却水管一般仍然选用金属或者橡胶管路,而非PA12管路。一般来说,新能源汽车的电机冷却系统工作温度一般低于80℃,电池冷却系统工作温度一般低于60℃,PA12材质完全可以满足新能源汽车冷却系统的耐温要求。

与橡胶管路相比,PA12管路可以有效降低系统质量。PA12的密度为1.02g/cm3,而传统汽车管路中经常选用的EPDM橡胶密度为1.1~1.2g/cm3。同时,PA12管路的管壁相对较薄。以内径15~18mm的管路为例,PA12水管仅为1.25~1.5mm,而EPDM橡胶管路的壁厚一般为3.5~4mm。

综合计算,选用PA12材质可以使管路减重65%。例如,广州汽车集团股份有限公司某车型采用PA12管路方案,相比传统的金属和橡胶管路,管路系统质量实际减轻了56%。

此外,由于EPDM橡胶材质刚度较小,如果用于较长的管路,需要设置较多的固定点。因此在传统内燃机汽车的冷却系统中,较长的管路一般选用金属材质,仅在转接部分选用EPDM橡胶材质。在金属管路与橡胶管路的配合方案中,存在大量的转接部位,这不仅大大增加了零件的数量,也提高了泄漏的风险。

而PA12管路刚度较高,可以使用一体成型的方式制造完整的水管,有效降低了零件的数量,提高了系统的可靠性。例如,广州汽车集团股份有限公司某车型采用PA12管路方案,相比传统的金属和橡胶管路,管路系统中的零件数量减少了77%。与金属管路和橡胶管路相比,PA12管路重量更轻,刚性更强,空间占用更小,可靠性更高,在新能源汽车中极具推广价值。

此外,众多研究者开展了满足其他特定场景需求的PA12管路研究。例如,日本Toray公司和Polyplastics-Evonik公司合作研发了一种三层挤压管,这种挤压管的外层PA12材料和内层的聚苯硫醚PPS树脂材料用一种特殊的黏结剂粘合在一起,不仅可以承受130℃的高温,还具有良好的耐水解性和耐热性,可以应用于较高温度要求的汽车冷却管路系统中。

由于PA12对汽油有良好的耐渗透性能,已经被验证是安全可靠的燃油管路材质。然而,随着添加甲醇或者乙醇的混合燃油的出现和使用,对燃油管路的耐渗透性有了更高的要求。混合燃油中的甲醇或乙醇具有较强的渗透性和溶解性,容易造成碳氢化合物渗出从而不满足相关的环保标准。

张颖开展了低渗透、低析出汽车燃油管材的研发工作。通过深入剖析各种原料的物性,对可应用于燃油管路的材料进行开发,研发了满足燃油管路低渗透标准要求的PA12对称结构五层管复合管材以及由复合管材所组成的燃油管路总成系统。

PA66材料在汽车中的典型应用

在“以塑代钢”的汽车轻量化的大趋势下,PA66在传统内燃机汽车和新能源汽车领域都贡献了突出的价值,直接或间接地实现了低碳排放的社会愿景。在零部件生产过程中,凭借着十倍于PA6的结晶速度,PA66可以在模具中快速成型,大大提高了生产效率。

PA66 摄于三房巷展台

PA66的性能与PA6相比也极为出色,具有更高的尺寸稳定性、更低的吸水率和更高的熔点。PA66广泛应用于汽车各系统,以期在保持或超越现有动力输出的同时,提高车辆经济性、降低有害气体排放。

以进气歧管为例,早期的内燃机汽车进气歧管主要选用PA6材料,随着集成增压器的应用和发动机的紧凑化,进气歧管的耐温要求从130℃上升到200℃,主机厂也逐渐倾向于选择更高熔点的PA66实现性能升级。

PA66的另一个典型应用是发动机支架或者驱动电机支架,该类结构件早期一般选用钢铁或者铝合金材质。因为PA材料本身具有阻尼减振效果,PA66玻纤增强产品在发动机、驱动电机支架中的应用,可以有效降低发动机或驱动电机的振动和噪声。

旭化成PA66电机支架 图源:旭化成

此外,由于PA66可以耐受160~180℃的烤漆温度,将其集成于汽车白车身内部,不仅有助于增强车身力学性能,在车辆发生碰撞时,PA66增强材料能够有效吸收碰撞能量,最大限度保护司乘人员和动力电池,还可以使车身获得超过30%的减重,提高车辆的操控性和续航里程。

尼龙66电机旋变传感器和速度传感器 摄于巴斯夫展台

在新型PA66材料的研究方面,众多研究者也开发了适用于特定汽车部件的PA66材料。例如,新能源汽车中的车载充电机、DC/DC控制器、PTC加热器、高压接线盒均属于高压部件。高压部件与高压线束之间的高压连接器多选用无卤阻燃增强PA66,尤其是有机磷阻燃PA66。

无卤阻燃增强PA66具有良好的阻燃性能和力学性能,但是受到上游原材料供应的影响,价格波动较大。而PA6原材料供应充足,价格相对较低。因此无卤阻燃增强PA66/PA6合金成为了有前景的替代技术方案。

叶士兵等研究了在阻燃增强PA66/PA6合金中,当PA66和PA6比例不同时合金的阻燃性能、电学性能、力学性能、耐热性能的变化,发现随着PA6比例的升高,合金的韧性指标略有上升,但是阻燃性能和力学强度略有下降。随着PA6比例的降低,拉伸强度有所降低,但是韧性显著提高。

PA66在新能源汽车电池箱体中也有应用。刘颖等开展了不同纤维含量的短切碳纤维增强PA66力学性能研究,并进行了该材料应用于轻量化电池箱的性能评价和仿真分析。研究结果显示,相对于金属电池箱体,短切碳纤维增强PA66材料箱体在质量上减轻了84%,在颠簸路面和急转弯工况下箱体最大应力减小了30%~50%,同时还发现碳纤维含量对电池箱体的最大位移影响较大,在颠簸路面和急转弯工况下碳纤维含量的增加可以显著减少箱体位移。

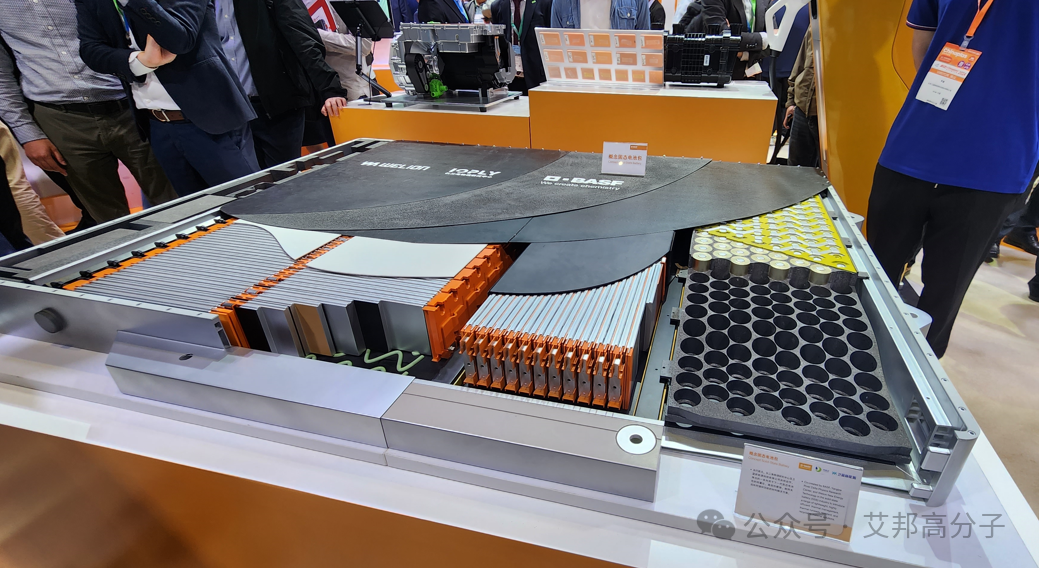

概念固态电池包 摄于巴斯夫展台

目前汽车上所使用的30cm以上的轧带,多数使用PA66材质。PA66在低温条件下韧性较差,需要进行耐寒增韧改性。

陆大光等采用双螺杆共混法,通过选用不同类型的增韧剂和不同黏度的PA66原料,制备了适用于汽车轧带使用的耐寒增韧改性PA66材料。

PA66具有较好的耐热性、耐腐蚀性和韧性,可以替代长链PA成为车用PA水管的选择材质。但是由于PA66分子链中存在强极性的酰胺基团,使得PA66与冷却液接触时容易发生变形和水解反应。

针对该问题,张松峰等首先通过添加增韧剂和耐水解剂对PA66材料进行共混改性,提高了其耐水解性和韧性,然后使用常规软管挤出工艺对改性材料进行软管挤出试制,成功开发了以PA66为主体的汽车用冷却水管。通过测试,共混改性后的PA66软管的爆破强度大于2.6MPa,并且其材料成本降低了40%,解决了长链PA软管生产工艺复杂、价格昂贵的问题。

综上,车辆塑料用量在某种程度上可以作为衡量汽车设计与制造水平高低的标志之一。目前发达国家内燃机汽车单台塑料用量为约为150kg,其中PA所占比例约为20%。当前国内内燃机汽车单台PA用量约为8kg,预计2025年将达到15kg,2030年有望增至30kg。关于新能源汽车的PA用量,参考特斯拉Model3等车型,预估2030年新能源汽车单台PA用量可以达到50kg。

中国乘用车市场信息联席会数据统计显示,2022年全国内燃机汽车销量为1486.8万辆,同比减少了230.2万辆,内燃机汽车正在以惊人的速度失去市场份额。国内外车企公布的停止研发内燃机汽车的时间节点一般在2030年左右,在此之后内燃机汽车将逐渐退出历史舞台。

与此同时,新能源汽车市场迎来了高歌猛进的发展。在中国电动汽车百人会上,中国科学院院士欧阳明高预计,2025年全国新能源汽车销量将达到700万~900万辆,2030年将达到1700万~1900万辆。华安证券研究所预估,2030年车用PA材料用量将达到144万吨。

总之,发动机技术的进步、汽车新能源化转型和汽车轻量化发展在有效促进节能减排水平和社会运行效率的提升的同时,也为PA等工程塑料的应用带来巨大的增量市场。在可以预见的未来,汽车行业对PA材料需求将持续增加,PA材料产业已经进入了高速发展时期。

参考资料:尼龙材料在汽车行业的应用及展望,张坤等

原文始发于微信公众号(艾邦高分子):PA6、PA66、PA12等尼龙材料在汽车行业的应用及展望