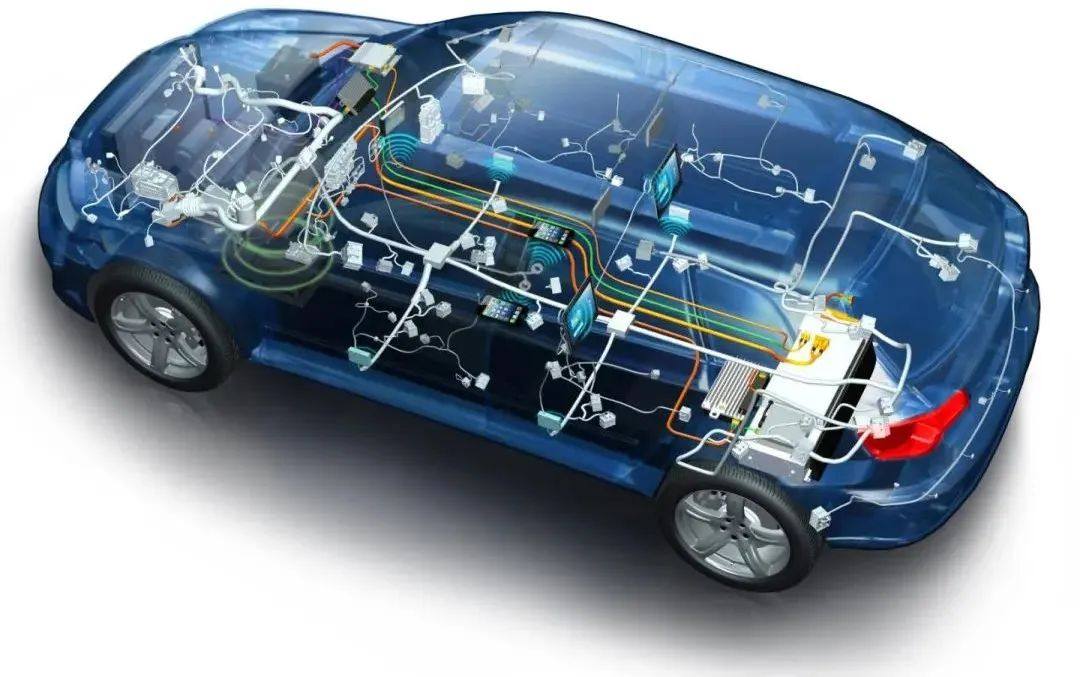

塑胶在电动车高压电气的应用趋势

电动车高压电气中,塑胶在汽车产业上的应用有哪些趋势?

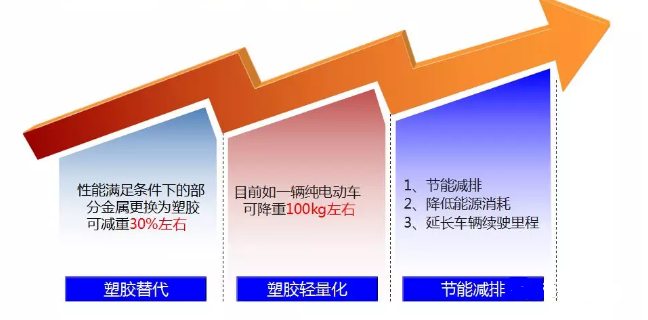

以塑代钢(金属)轻量化趋势(高压电气部分)

就高压电气来说,目前有一部分金属外壳在不需要考虑屏蔽问题的前提下可以做以塑代钢处理。

导电率:塑胶+导电涂层(高压电气部分)或导电塑胶材料

以塑代钢的同时,塑胶材料的导电率也是需要着重考虑的问题。因为只有塑胶材料能够导电,才能满足高压电气的EMC要求。因为电动车辆在电磁信号抗干扰方面要求是非常严的。如果要用塑料替代高压电气和其他连接方面的一些金属材质的话,有两种方案可以实施。

一种方法是塑胶表面涂可导电的金属涂层;

另外一种方法是在原材料中加入导电材料。

在线静电喷涂

图源:LG、三菱

高强度、韧性好:极寒、高温、强振动、强冲击等条件下的强度要求

主要以比亚迪工程车和物流车为例来解说新能源汽车对塑胶材料的强度要求。

1)高强度高韧性要求

这类车辆在减震和舒适度方面要求没有轿车要求那么高,在减震器方面的选择就决定了:如果要用塑胶材料的高压电气连接或者确保整个高压电气内部的绝缘性能,那么就会对塑胶材料的韧性和高强度有很高的要求。那高强度和韧性是不是有冲突?这就需要有个综合的对比。

2)抗极寒要求

比亚迪此前整车去到漠河做实验,发现原本在南方地区实验中未出现问题的车辆,在漠河做实验时就出现了零部件开裂和一些其他问题,这就说明在应用塑胶材料时需要考虑极寒状态下会出现的一些状况。

3)耐高温方面保持稳定性

汽车电机旁这一块是低温和高温交变的区域,整个电机在极寒状态下会经历从零下几十度上升到上百度的骤变过程,而电机在运行过程中也一直保持在上百度高温的状态,这就需要塑胶材料在耐高温性能方面保持稳定性。

4)确保车辆电气设备在高频振动下不出现开裂状况

而在强冲击方面,由于路况、整车速度以及驾驶员习惯等因素,我们在强冲击方面要求也比较高,目前比亚迪整机制作的高压电气抗冲击性能为30J—35J。

以上情况说明,我们在材料应用方面的要求,不能仅依据我们看到的部分,还要结合实际使用状态下出现的各种情况。

那接下来给大家介绍一下在使用状态下对材料的特殊要求:

1)耐磨耐裂

目前主要是在充电连接方面,正常情况下充电接口的寿命是插拔各一万次,但是在实际使用过程中,充电接口会出现严重的磨损、公差和开裂等问题,这就对材料的耐磨性有很高要求。

2)阻燃环保

目前市场上对阻燃这方面有设定HB、V-2、V-1、V-0等等级,材料需要达到哪种阻燃等级,最终需要根据设计去选型。同时为避免事故发生时出现浓烟和毒害情况,在燃烧烟密度和毒性指数方面,我们也需要密切关注。

3)耐气候性

在室外长期使用充电的工程车耐气候性一般要求是10--15年。在不拆卸情况下长期使用,汽车用塑胶材料的寿命取决于整车的质量,那么塑胶材料耐UV长期暴晒要求要是很重要的一点。

塑胶导电改性

图源:网络

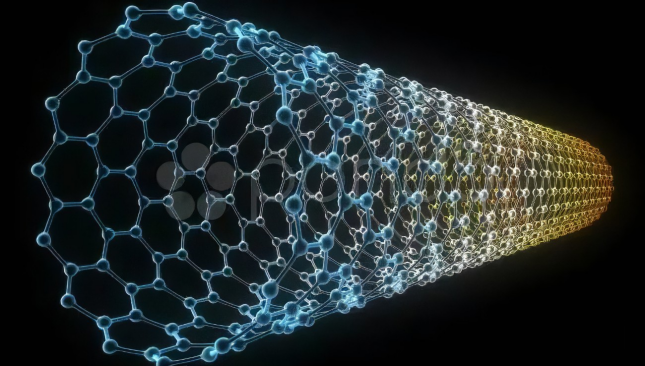

PacoLit广东帕科莱纳米材料公司最新推出高浓度高导电碳纳米管母粒,性能卓越!

1、碳管浓度高达40%以上,具有极高的分散性,解决碳管难以加工难题,以零污染稳定粒子形态轻松添加到各种塑料,载体有PC、TPU、PI、PPS、PA6、PPO、PE、ASA、EVA、HIPS、ABS、PP......

PacoLit母粒添加量10%,材料表面电阻率达到10^6Ω/sq。

PacoLit母粒添加量20%,材料表面电阻率达到10^1Ω/sq。

2、较小的添加量,赋予材料许多优点,如较好的加工性、较高的制品表面光泽、减轻脱皮现象、减小成型收缩与变形、保持较好的力学性能与塑料的原有性能等。

来源:帕科莱

广东帕科莱纳米材料有限公司是一家自主生产、持续研发碳纳米管、高浓度碳管母粒、碳管高分子复合物专用料、导电导热高分子复合材料的高新技术企业。

以PacoLit碳管母粒为导电填料的导电塑料,与添加高导电性炭黑、碳纤维相比,在性价比、实现高性能方面富有竞争力,尤其是在那些有独特性能要求的、通常难以达到产品使用要求的场合。

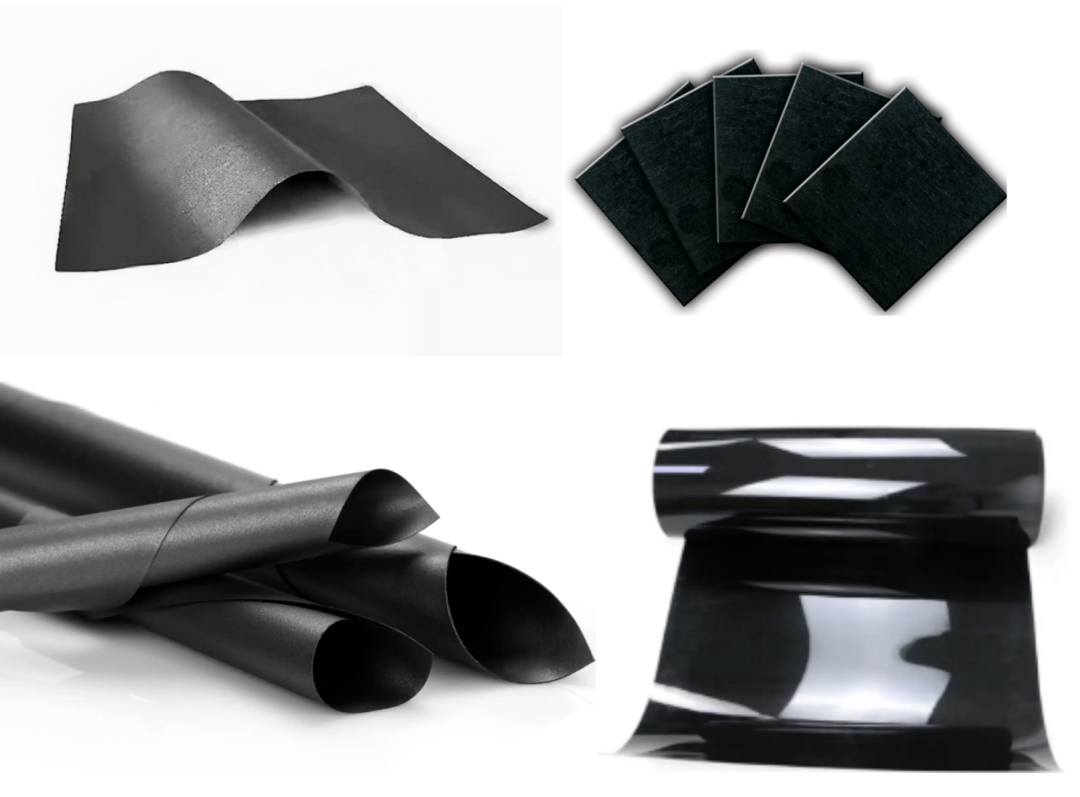

主要应用领域包含以塑代钢、在线静电喷涂、电磁屏蔽(包括电子控制单元、雷达、激光雷达、传感器、电池导电剂等)、电池盖板、发热膜等。

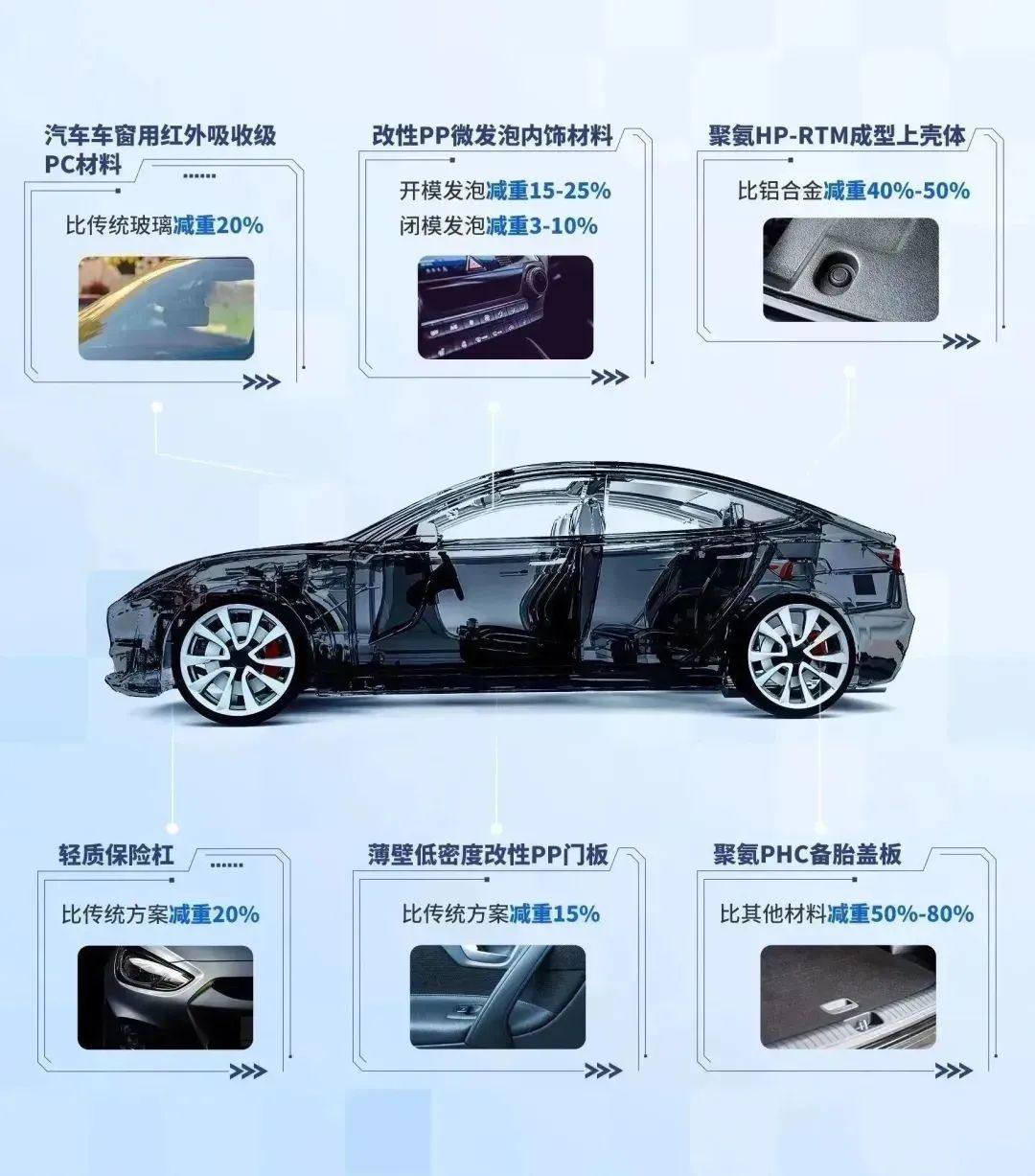

此外,还有巴斯夫、杜邦、恩骅力、利安德巴塞尔、SABIC、塞拉尼斯、朗盛、科思创、LG、万华、金发等材料巨头们都纷纷推出了针对新能源汽车的创新低碳轻量化材料解决方案。

SABIC推出的LEXAN™聚碳酸酯板材和薄膜材料正成为电动汽车基础设施建设的得力助手,为行业提供了全新的材料解决方案

LG化学耐热级ABS | 汽车轻量化解决方案

万华化学轻量化解决方案助力实现更低的能耗

原文始发于微信公众号(艾邦高分子):碳纳米管导电塑胶材料在新能源汽车的应用,突破产品原有性能