最近业内频频上新,延迟电池热失控的材料,耐火焰温度那是一个比一个高,从500℃、800℃到1000℃,再到1500℃.....

瞅这势头,阻燃材料的升级进化之路多少有点猛!

小编也收到了至少50+条咨询,都在询问陶瓷化耐烧穿材料的。

不得不说,你还有点火啊,兄嘚儿~

OK!既然大家都这么感兴趣,宠粉如小编,怎么会让大家失望呢?

这不,马不停蹄给大家请来了创新材料研究工程师杨工,给各位客官重点分析一下,究竟哪些基材更适合做陶瓷化改性?以及陶瓷化后各自的特点是什么?适用场景又有什么不同?期待期待!

适合陶瓷化改性的阻燃材料有哪些?

既然都是为延迟热失控研发的创新材料,今天,咱就还以电池行业为例。

上一篇,我们已经了解到,市面上电池上盖主流选材方案有:金属(铝合金、钢材钣金)、热固性(SMC)、热塑性(MPPO、PA/MPPO、PP、PA、PC/ABS、PC)。

长期以来,金属凭着高强度、高刚性、耐烧穿性及尺寸稳定性受宠多年,但随着高效、降本、轻量化要求日益严苛,金属的高重量,长成型周期、高成本...就成了不容忽视的弊端。

当然,可能很多人会不服气:也不是所有金属都有这些弊端,铝合金就挺符合轻量化要求的啊。

但,铝合金它耐烧吗?

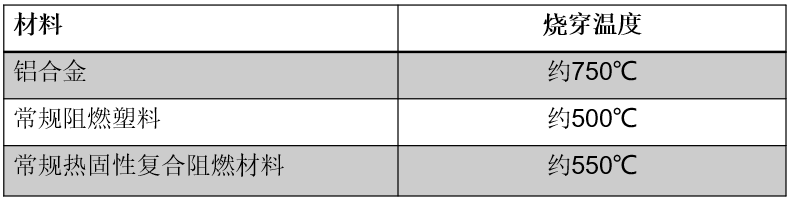

事实上,我们实际验证过,

常用材料被烧穿的温度

咋一看,铝合金还算有点优势。

再一看,电池热失控会瞬间产生巨大高温500~1300℃,是不是就不够用了。

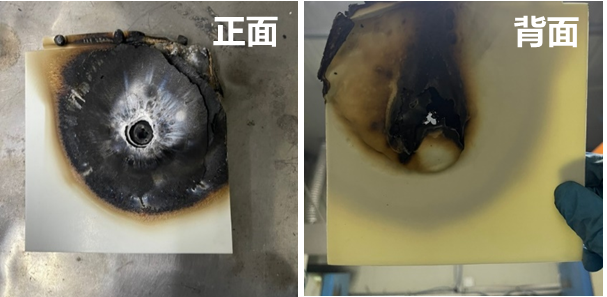

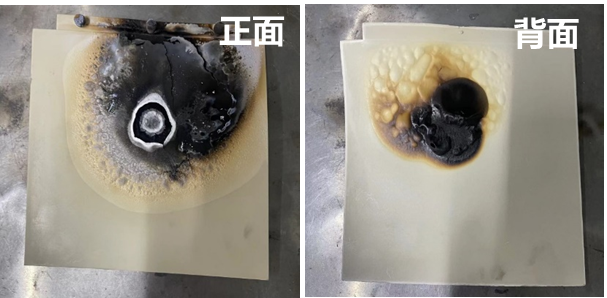

铝合金在1300℃下的耐烧穿表现

那么,谁能扛得住???

不急,让我们把这把火烧得再广泛些:

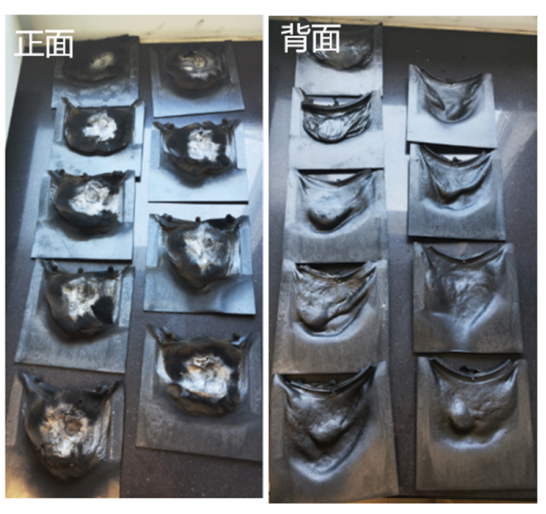

市面上主流阻燃基材(3mm厚)排排站,放置在高温火焰上烧,观察到样板的烧穿情况如下:

阻燃PC料耐烧穿表现

结果显示:

全才选手阻燃PC,2min就被烧穿,且直接被烧化了;同款被烧化了的还有,耐热性一把好手的ABS,1min就败下阵来;还有韧性强悍的PBT...

就算加了玻纤,也只延长几十秒,无一例外,统统都倒在5min安全生命线以内,并没有改变被烧化的命运。

所以,淘汰掉一烧就化的PC、ABS、PBT,以及虽然耐烧但成本极高的PPS+GF、铁板。

那么,还有谁?

答:PA+GF。

那么,PA材料的陶瓷化改性成果如何?耐烧穿性能否堪当大任?

这些陶瓷化材料中,谁才是大魔王?

上一次,我们提到了,MPPO材料的陶瓷化改性成果:

由业内改性塑料专家企锦湖日丽带来的塑优案®陶瓷化耐烧穿阻燃MPPO+GF F5786K,耐烧穿表现很优秀。

那么,换成PA材料,结果又会如何呢?

不负众望,锦湖日丽带来的塑优案®陶瓷化耐烧穿无卤阻燃PA/PPO+GF F4786K青出于蓝而胜于蓝!

完全就是陶瓷化耐烧穿MPPO+GF的升级版了啊。

陶瓷化耐烧穿PA/PPO+GF F4786K不光在机械性能上拔高了几个档次,还兼具:

▶ 更优的外观(低浮纤)

▶ 更好的加工性能

▶ 更高的电绝缘性

▶ 更优异的耐烧穿性

尤其是耐烧性,将其与普通阻燃PA/PPO+GF一起放在1300℃高温下,完全就是妥妥的降维打击:

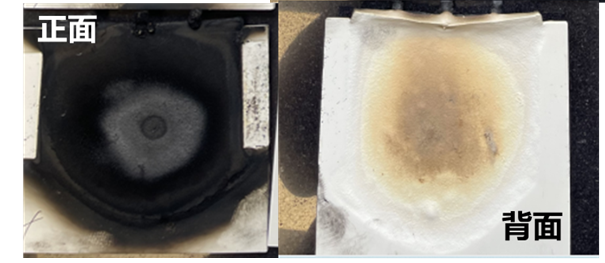

普通阻燃PA/PPO+GF,2min烧穿烧化,而陶瓷化耐烧穿PA/PPO+GF,10min后不烧穿,不塌陷,还形成了一层坚硬的陶瓷面。

就是与陶瓷化耐烧穿MPPO+GF相比,陶瓷化耐烧穿PA/PPO+GF的陶瓷面也是肉眼可见的更光滑,塌陷情况更良好。

2mm 陶瓷化耐烧穿MPPO+GF F5786K在1300℃ 10min后的耐烧穿表现

看到这,你是不是有这样的好奇:MPPO耐烧穿表现优秀,PA/MPPO耐烧穿表现更优秀,那么,PA的耐烧表现又会如何呢?

说实话,由于PA材料的强吸水特性,我还真为它捏了一把汗。

但,事实证明,我多虑了。虽然没有将前浪(陶瓷化耐烧穿PA/PPO)拍死在沙滩上的潜质,但它的表现也是可圈可点的。

不信,我们一起来看,

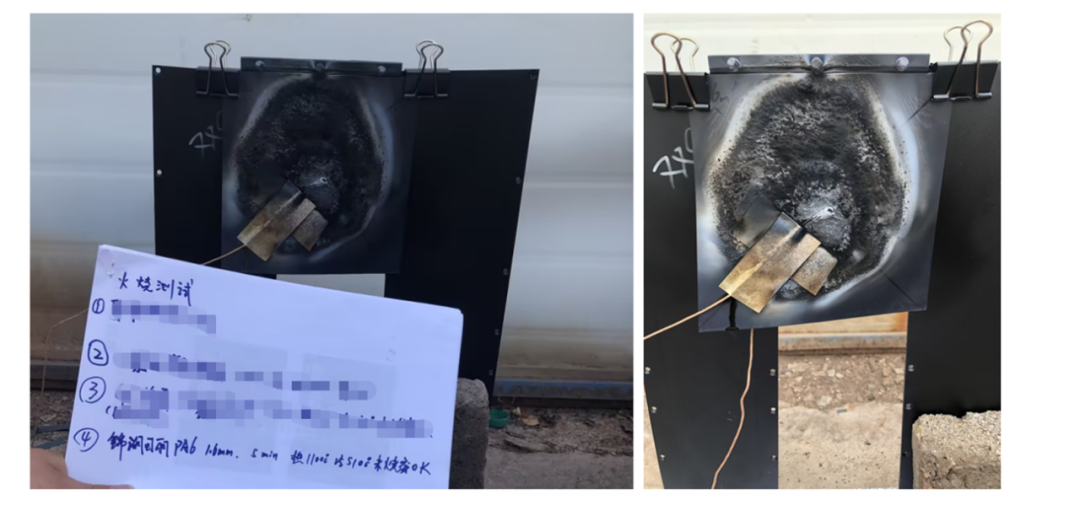

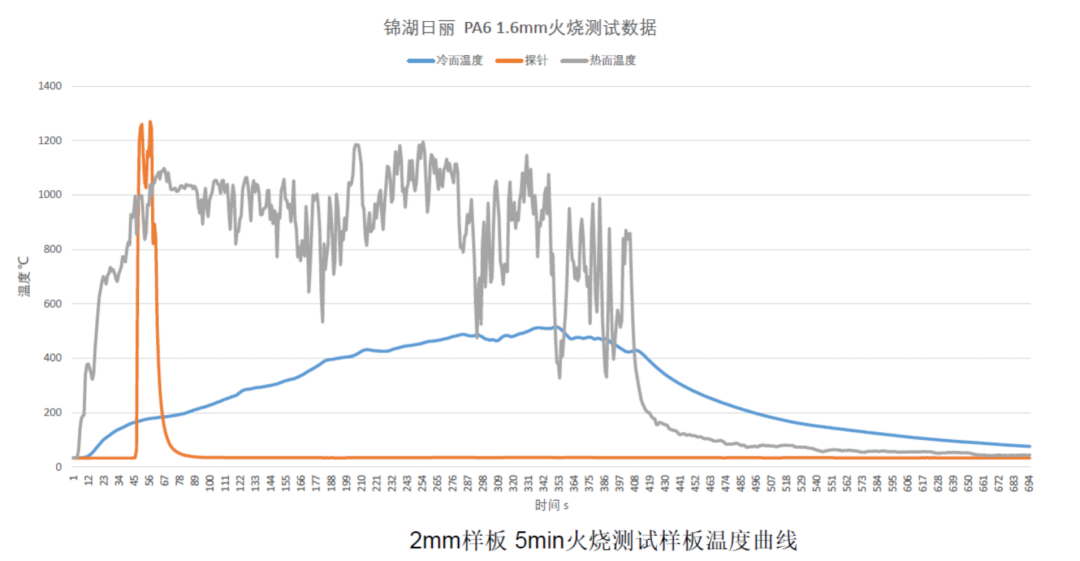

早已经按捺不住了的塑优案®陶瓷化耐烧穿阻燃PA+GF HRP7019NH。

取2mm样板,用900℃乙烷火焰,可以看到,常规阻燃PA+30GF在1min40s后烧穿。

而,同样的高温条件,陶瓷化耐烧穿PA+GF HRP7019NH,10min后未烧穿和变形,且烧蚀部位仍保持一定的强度。

看到现在,好像可以得出一个结论:

看来,陶瓷化耐烧穿无卤阻燃PA/PPO+GF F4786K的霸主地位貌似遥遥领先,不可撼动。

事实果真如此吗?

塑优案®陶瓷化耐烧穿阻燃PP+LFT,表示不服,申请出战!

结果如何呢?请看:

1300℃高温下,相比较普通PP-LET20的2min40s开始塌陷,3min09s全部烧穿;陶瓷化PP-LFT烧10min都烧不穿。

当然,懂行的人都知道,根据阻燃剂划分,阻燃PP也分有卤和无卤。那么,不同的卤素对耐烧穿性有没有影响呢?

让我们一起看:

陶瓷化耐烧穿无卤阻燃PP+LFT F2054G-A在1300℃下烧10min的耐烧穿表现为:不烧穿不塌陷!

陶瓷化耐烧穿有卤阻燃PP+LFT F2059G-A,在1300℃下烧10min的耐烧穿表现为:不烧穿不塌陷。

事实证明,卤素对耐烧穿性影响不大,都能抗住1300℃的高温灼烧。

但,卤素对材料的机械性能,外观,尺寸稳定性及耐化性上还是有一定影响的。

无卤PP+LFT拥有良好的环保特性,而有卤PP+LFT拥有更高的机械性能。

但,这点机械性能和耐热性与陶瓷化PA/PPO的相比,还是小巫见大巫了。

所以,让我们掌声鼓励,守擂成功的陶瓷化耐烧穿阻燃PA/PPO+GF,凭借其优秀的耐烧穿性,强悍的机械性毫无悬念的成为了今日大魔王!

陶瓷化材料的使用场景,你还知道哪些?

有人会说,以上都是材料在高温下的耐烧穿表现,有失偏颇。我还想知道,这些材料,在现实使用场景下,更低温一点的条件下,会如何表现呢?

满足你!

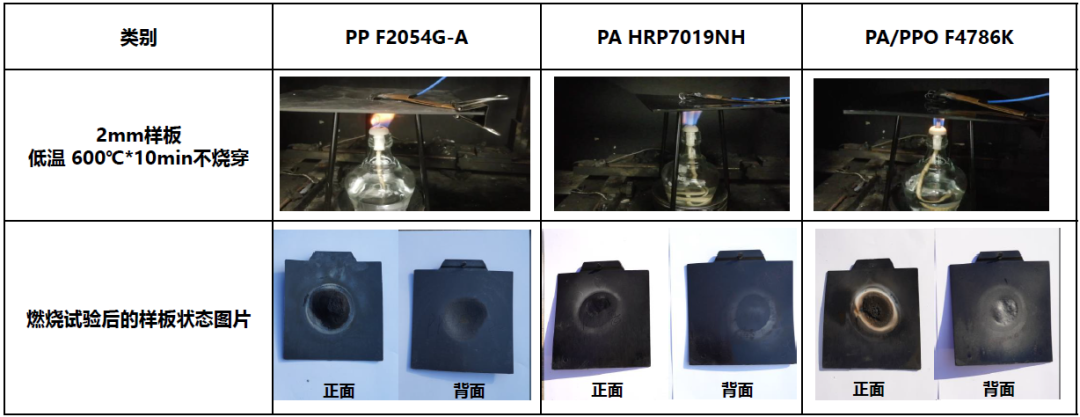

为了更逼真,我们1:1还原了现实中大部分磷酸铁锂电池热失控产生的温度(600℃左右),真实模拟,实际反馈,评估低温600度下,各材料的耐烧穿性能究竟如何:

结果一目了然:

那就是2mm样板在低温600℃条件下烧10min均烧不穿。

所以,我宣布,低温耐烧穿性能优秀,高温耐烧穿性也很优秀,机械性能还很强悍的陶瓷化耐烧穿阻燃PA/PPO+GF是我心目中电池上盖的梦中情料了。

虽然,这还只是个假设,但,小编觉得陶瓷化耐烧穿材料早晚能凭实力在电池上盖选材解决方案中占领一席之地。

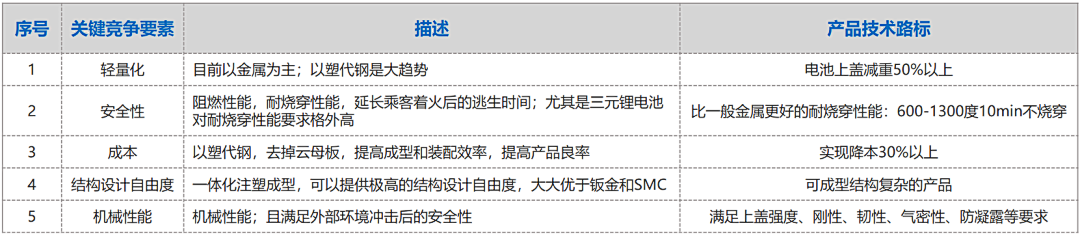

这可不是小编的信口胡诌,而是有依据的,不信,你自己看:

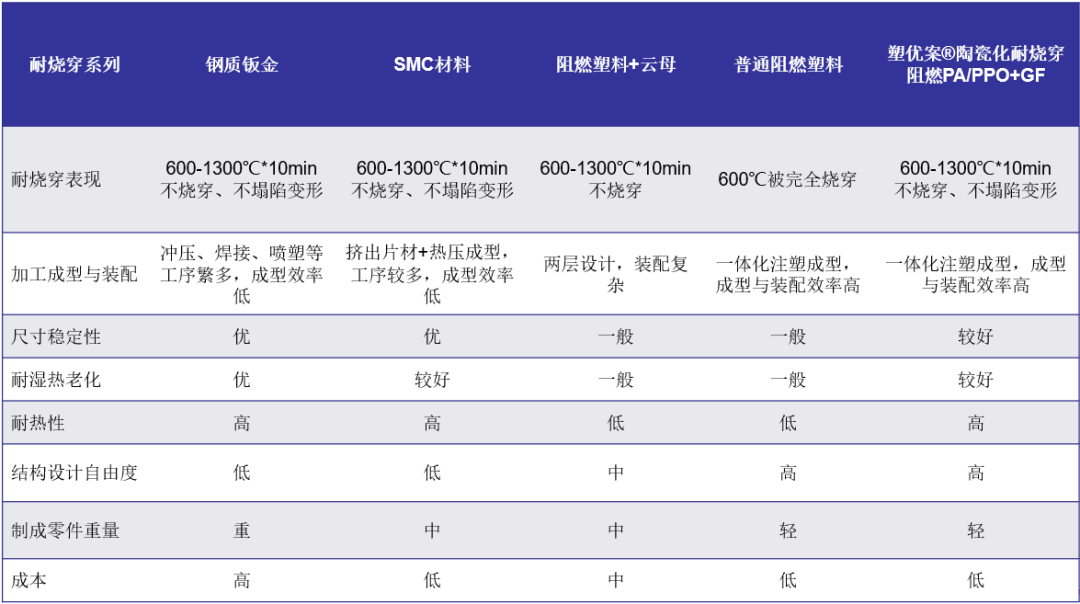

综合对比:

大众款—普通阻燃塑料:不耐烧。

经典款—钢制钣金:耐烧,但它很重,还贵,成型效率上不去,结构设计自由度也低。

低效款—SMC材料:耐烧,但不环保,成型效率低,结构设计自由度低。

高级款—阻燃塑料+云母:耐烧,但两层设计,总是比一层设计装配更复杂,成本更高了,结构设计自由度也一般般。

而,今日重点,创新款—陶瓷化耐烧穿塑料:耐烧,还降本和增效(云母和气凝胶层,实现降本近30%),并且还能塑代钢符合轻量化趋势(可实现电池上盖减重50%以上),结构设计自由度还高,可成型结构复杂的产品。

所以,相比较目前市面上最主流的经典款(金属)、高级款(阻燃塑料+云母)而言,创新款(陶瓷化耐烧穿塑料)这是妥妥完胜啊!☺

所以,提问:

在安全性、机械性能都能满足的情况下,你会用一层陶瓷化耐烧穿材料取代常用款的两层设计吗?😄可评论区留下答案哦。

当然,以上是今日陶瓷化耐烧穿材料的相关数据,这么神奇的塑料,你觉得还能应用在哪些领域,才能发挥出它强大的功能呢?

原文始发于微信公众号(艾邦高分子):陶瓷化塑料,会成为阻燃塑料的新一代物种吗?