“以塑代钢”指示一下来,厂里一大批金属零件都要变成废铁了。

收废铜废铁的大叔笑嘻嘻,做产品经理的朋友哭唧唧。

话说,这可都是发挥重要功能的金属啊,刚性,硬度都还是次要的,最关键的耐磨性能都是👍,难道真的可以被塑料替代吗???

答案是肯定的!塑料的确可以替代金属。

毕竟,耐磨不是比刚性,硬度,最核心的是“摩擦系数”,我们知道,很多塑料都有自润滑性,摩擦系数相比金属会更低。

但是,耐磨材料千千万,小编就遇到过非常多这样的案例:把不耐热的放在了高温环境下,把易掉粉的放在了易被污染的器械中...

所以,不同使用场景下,该如何选材?传统耐磨材料与改性耐磨材料之间表现又有何差异?

最难的工作我们来做。今天,我们就由我们专业的材料工程师为大家做测评,另附上实际应用案例,为我们解答。

增强材料耐磨性的几种方式,

谁可以做代表?

度娘回答:第一位是 POM 赛钢!

有理由怀疑,度娘让赛钢排第一是因为它的知名度,而不是因为它的实力。😊

不然,是POM耐磨14倍的超级“耐磨王”POK,难道不配拥有姓名???

赛钢 POM,一个'材如其名'的塑料。硬度、刚性,不输钢材。还自带自润滑属性、耐化学性、高安全系数、低能耗...等优点,完全符合“以塑代钢”的降本趋势。

然而,POM虽好,却也不像它的兄弟POK,当不了‘以塑代钢’的万金油。首先,它富含甲醛,并不环保;其次,它热稳定性差,易分解;最后,它不阻燃。这就直接注定了它的使用场景有限。

那么,POK,会是“以塑代钢”的首选吗?

单考虑性能,POK当之无愧,但是,成本贵了近一倍的POK,显然并不符合降本趋势。

所以,我们常说,选材从来不是非A即B的单选题。

那么,市面上除了“赛钢”和“耐磨王”这两兄弟外,还有哪些更合适的耐磨材料?

不急,我们先看一下:

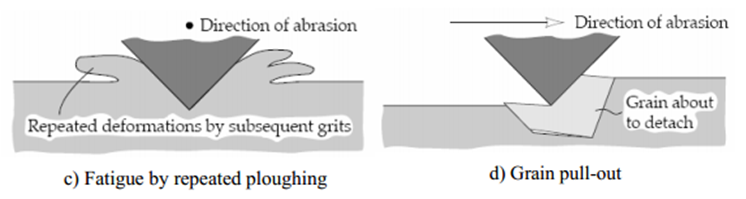

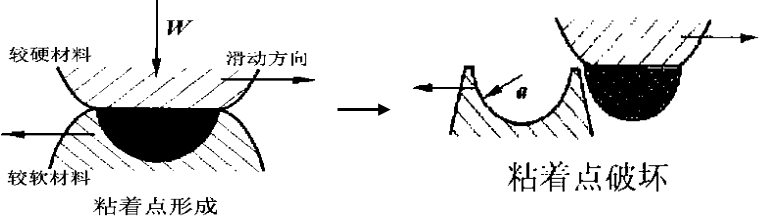

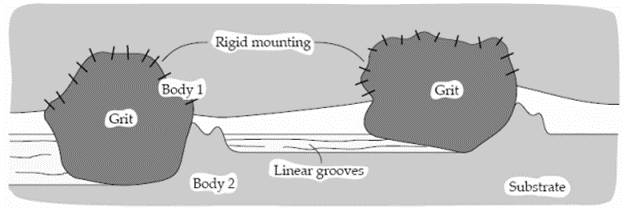

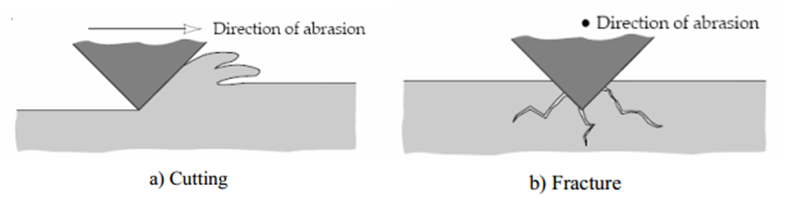

相比金属的“失效只需要瞬间”,塑料的磨损失效是一个相对漫长的过程:从经过粘着、疲劳断裂或腐蚀等磨损,到被发现,这个反射弧足够长。

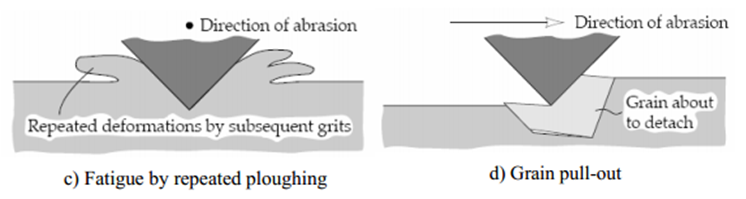

粘着磨损 (Adhesive wear)

磨粒磨损 (Abrasive wear)

疲劳断裂、剥落 (Surface fatigue wear)

腐蚀磨损、冲蚀磨损……

所以,我们知道了,以塑代钢除了符合降本需求,也因为它更安全。

这里可以得出一个结论:增加材料耐磨性=增强材料的安全性。

那么,从材料磨损公式中,我们也得出了:

材料磨损公式

增强材料耐磨损能力的方式有这几种:

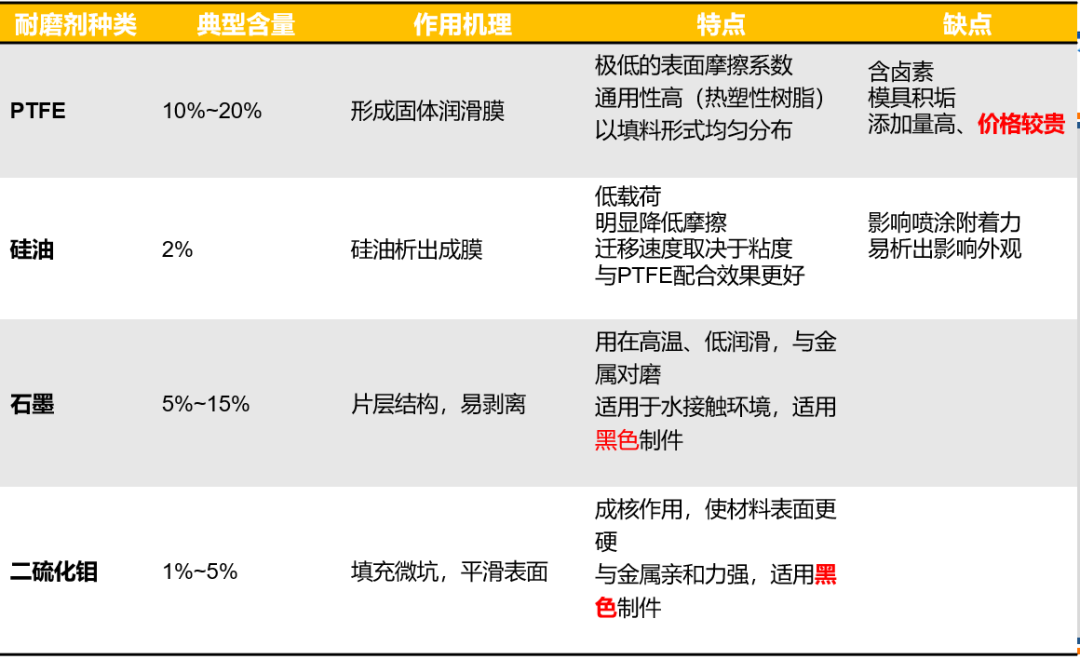

一种是增加润滑,降低摩擦系数Ψ(常见添加剂:有聚四氟乙烯PTFE 、石墨、二硫化钼、硅油等);

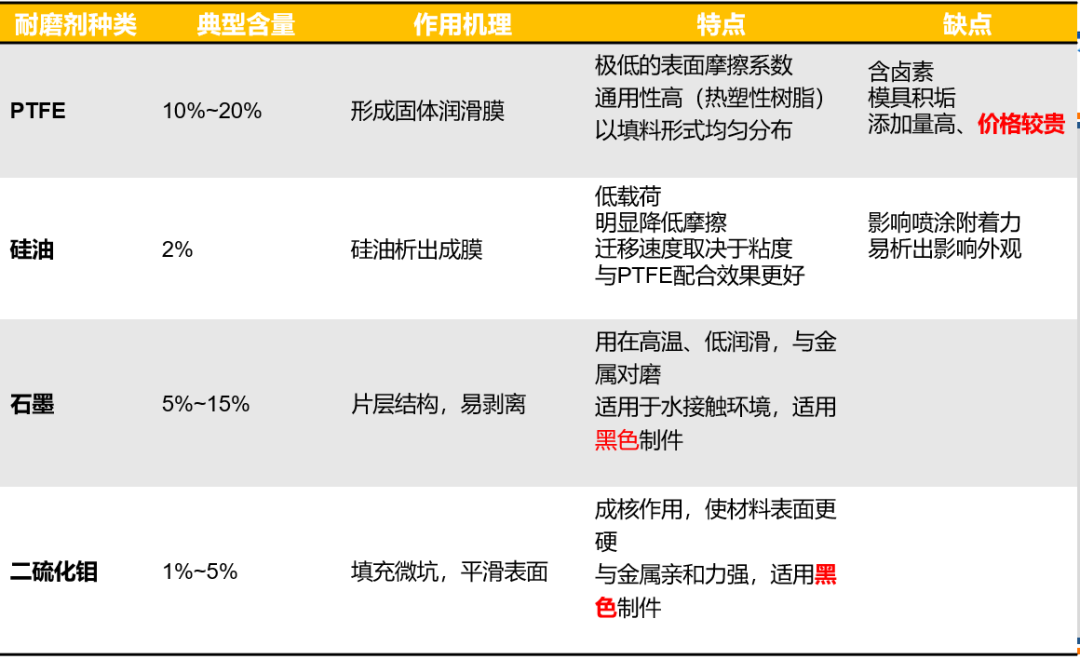

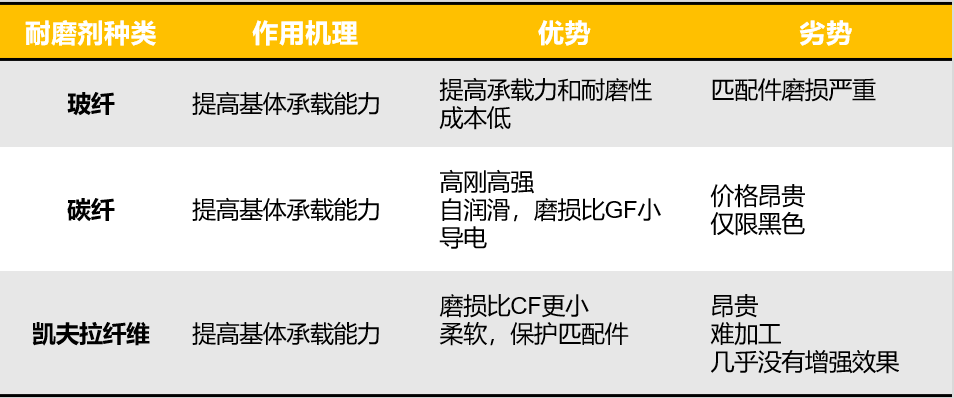

一种是提高基体承载能力,让HA值更大(玻璃纤维、碳纤维、芳纶纤维、晶须等);

还有一种是1+1>2的王炸组合,既增加润滑,又提高基体承载能力。

也就是说,普通材料要想有跟赛钢、耐磨王PK的资格,必先得用耐磨添加剂武装好自己。

这个逻辑理顺,我们再来看,增加润滑属性、提高基体承载力这些添加剂都有哪些特征:

增加润滑属性的添加剂(非增强改性)

PTFE通用性高,拥有极低的摩擦系数;

硅油需与PTFE配合使用,才可让效果更好;

石墨更适用于水环境,干态条件下,与基材结合性差,易脱落;

二硫化钼(MoS2),被广泛用作固体润滑剂,但摩擦系数并不足够低。

提高基体承载力的添加剂(增强改性)

尤其,凯夫拉纤维,磨损最小,强度最大,是钢丝的5 ~ 6倍,不愧是做防弹衣的材料,但加工难,价格昂贵。所以,一般会用与之齐名的UHMWPE替代。

综上,从使用场景多样化而言,最具代表性的润滑添加剂是PTFE,将是本次非增强改性PK的重点选手。

耐磨改性方案大PK,

哪一种最赞?

本次耐磨性能PK的主角可分为:常规材料、PTFE改性非增强材料、改性增强材料、PTFE改性增强材料、POM/POK。

因此,也诞生出了以下几种对比方案:

▶ 常规材料 VS PTFE改性非增强材料

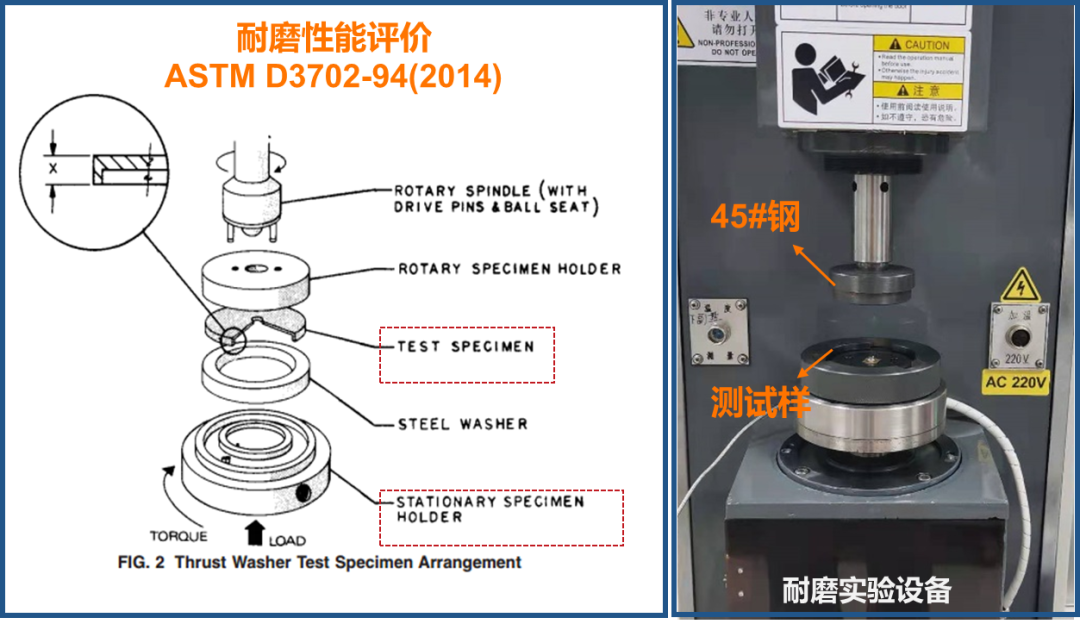

压力:100N 速度:0.5m/s 时间:120min

耐磨实验设备

Kp=W/(PVT)

(Kp:单位压强的磨损系数,mm3/Pa·m)

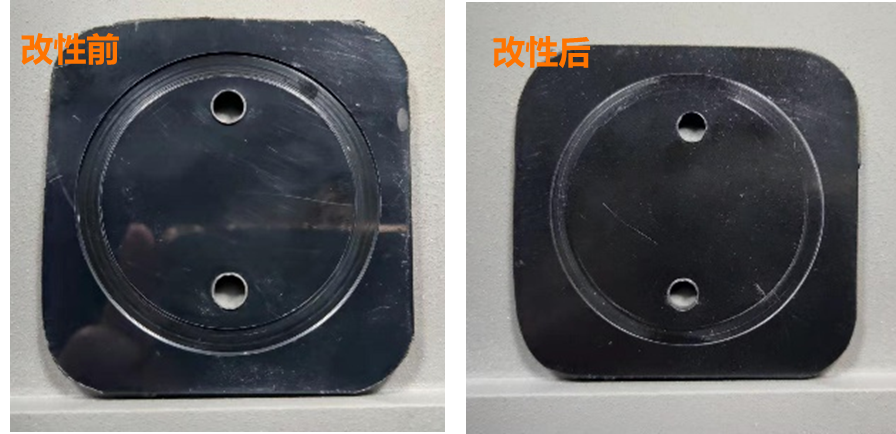

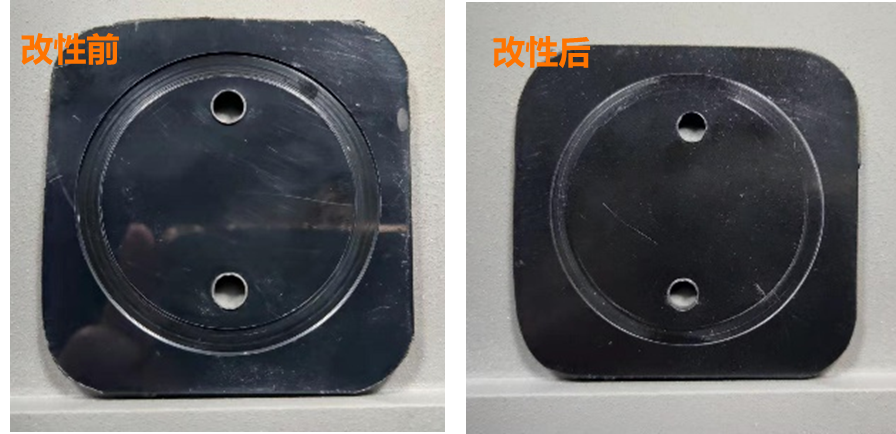

从耐磨实验设备测试结果来看,可以更直观的看到PTFE的威力不容小觑:

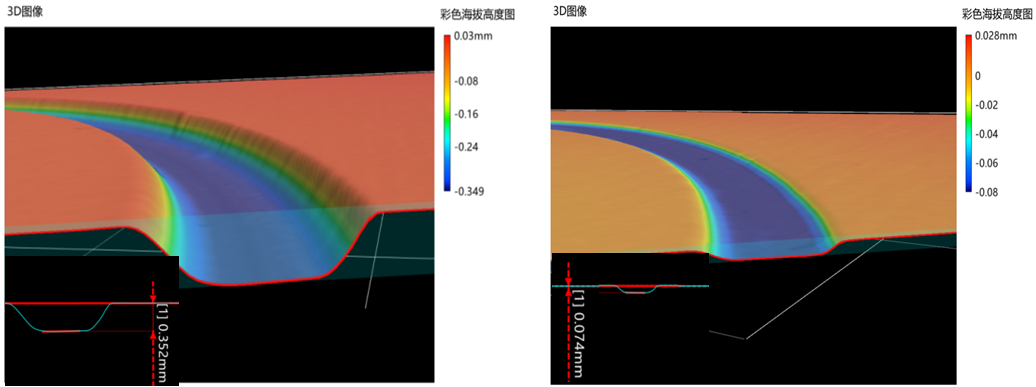

3D图像更清晰的展示了这一点,改性后的材料几乎只是磨掉一层皮,而改性前的材料磨损痕迹,几乎达到了1/3!

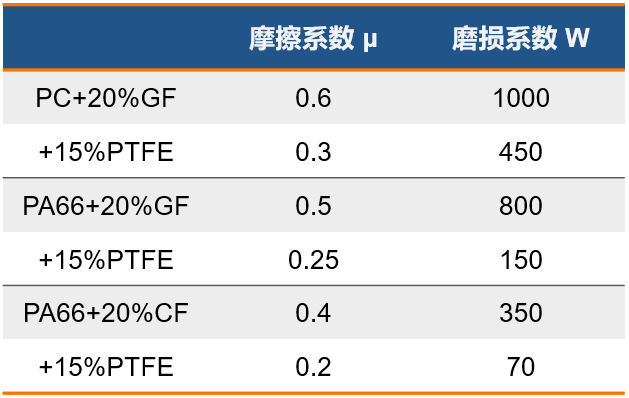

15%PTFE改性增强材料,耐磨性能对比:

压力:100N,速度:0.5m/s,对磨件:45#钢

一目了然:

仅加玻纤的PC,与加了玻纤后又加了PTFE的PC,摩擦系数减半,磨损系数减了大半,耐磨力加倍。

加玻纤的PA66与加碳纤的PA66对比,碳纤的耐磨性更惊人。在此基础上,加入PTFE,摩擦系数减半,耐磨力加倍,完全实现1+1>2的强强联手的效果。

这一点,从改性后,几乎可以忽略不计的圈痕上也可以看出,PTFE+增强改性=耐磨力加倍!

最后上场的,压轴大戏不容错过,改性材料 与耐磨王兄弟 POM/POK材料的PK结果又如何?

▶ 改性非增强材料 VS POM/POK材料

改性非增强材料对比POM耐磨性能:

压力:100N,速度:0.5m/s,磨损时间:2h,对磨件:45#钢

从上述表格结果中,可以看出,POM虽然以耐磨性出名,但从磨耗量来看,却远远比不上改性后的耐磨材料。也就是说,POM的摩擦系数虽然低,但掉粉问题却不少。

那么,问题来了,难道不能对POM也添加PTFE进行改性,实现强强联合吗?

还真不能。因为,POM对于酸碱极其敏感,所以含卤素的添加剂都无法在POM中使用。所以,这也导致POM与含卤素的PTFE、阻燃剂无缘。

但是,POM又不耐热,摩擦热量较高时,就会碳化。所以,高温以及有阻燃需求的场景,POM都不会是一个很好的选择。

那么,有什么材料可以替代POM的使用场景呢?

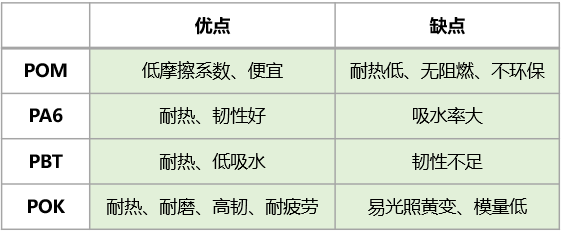

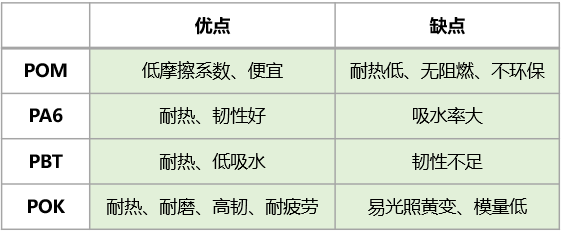

不急,我们已经帮各位客官整理好了一波:

根据材料特性规避不合适的使用场景,譬如:干燥环境下,用PA6;对韧性要求不高的场景,用PBT;无光照还要求耐热,韧性等场景下,就用POK。

▶实际应用案例

这是一个颇为典型的材料替换案例,客户的产品是升降桌椅滑片。

问题就是,这个产品,客户之前一直用的是POM材料。我们知道,POM的摩擦系数虽低,但磨耗量却很大,所以,不出所料,客户遇到了这些问题:POM掉粉、异响差,且POM+PTFE的韧性也差,导致产品质量根本不达标。

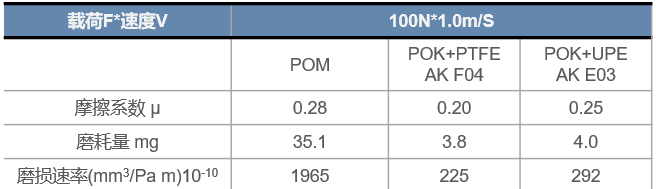

所以,针对这个问题,我们给客户推荐了:

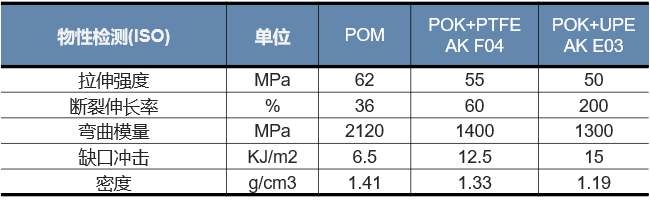

高韧性,高耐磨的POK+PTFE/POK+UPE对POM进行了替换。结果也是意料之中,效果很好,连续运行了3个月,1.7w次试验后,都再无掉粉现象。

当然,这并非个例。从遇到过的无数大客户案例中,我们也了解到,让材料去该去的地方,是一件既降本又安全还省事儿的事情。

耐磨材料如何用对地方?

实际应用案例分享

最后,就是我们实际应用案例的时间。

▶ 案例一

这个零件是电子驻车开关,开关中间有一个转轴,每天需要转千次以上,该零件材质是 PC/ABS,每天工作温度在-40~95℃。这里遇到的痛点问题就是,转轴磨损,异响严重。

所以,材料需求很明显:增加耐磨性、防异响。

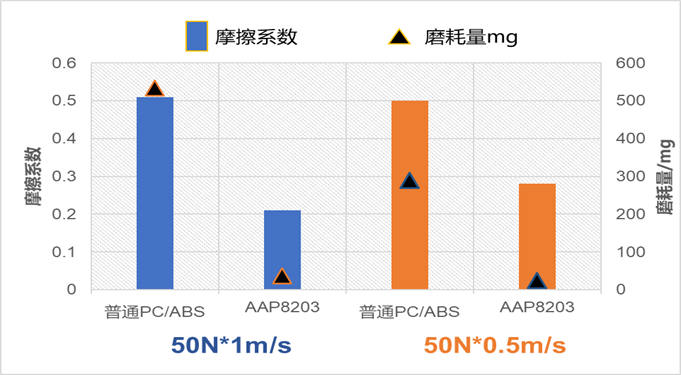

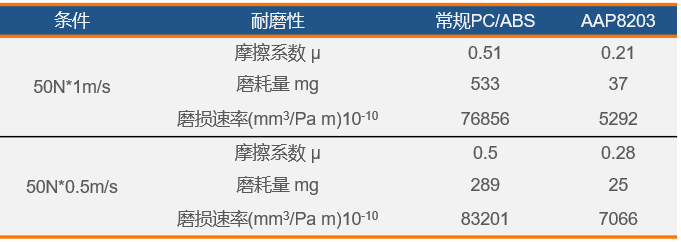

为此,我们给客户推荐了锦湖日丽的材先胜®PC/ABS AAP8203,一个摩擦系数是普通PC/ABS 1/2 ,磨耗量是其 1/10 还不到的材料。

从,耐磨实验测试结果也可以看到,AAP8203的圈痕比普通PC/ABS浅得多。果不其然,进行材料替换后的制品,在经过10W次的循环后,均未见明显磨损,客户对该效果也很是满意。

▶ 案例二

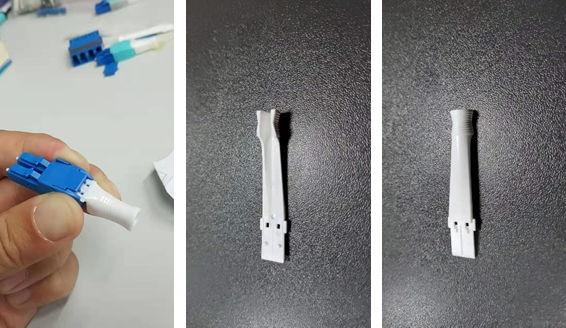

这个零件是通讯接头,这个接头部位是需要经常被旋转的,这里零件的材质是阻燃PC/ABS,对零件材料性能要求是,V0阻燃、耐磨、韧性。这里遇到的问题是,接口处磨损掉粉。

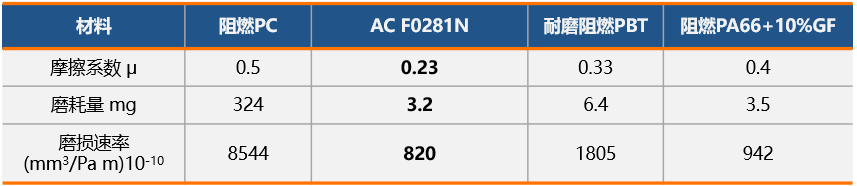

针对这个问题,我们例举了一系列材料,进行内部竞争:阻燃PC、阻燃PP、PBT+10%GF、 阻燃PA66+10%GF、耐磨阻燃PBT。

最终,锦湖日丽的V0阻燃PC,材先胜®AC F0281N,凭实力胜出。在一众竞争材料中,AC F0281N的摩擦系数最低,磨耗量也最低,磨损速率同样最低。当之无愧,成为了该通讯接头的首选材料。

当然,对以上结果有异议的欢迎留言PK。

▶ 案例三

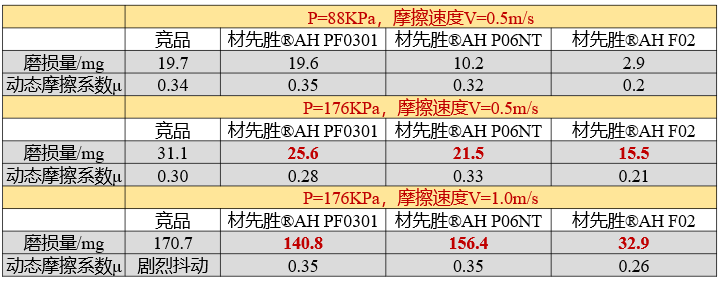

这个零件是旋转活塞式容积水表计量装置,这里不同于普通水表,它有一个特殊的旋转结构,水流经过会一直不停的旋转,所以,这里就要求表芯及外壳具备一定的耐磨性,因此,这里需要要求材料在湿度环境下,具备一定的尺寸稳定性,及高度耐磨性。

所以,POM、ABS就没有办法满足这样的使用场景。这里替代方案用的是不结晶的PS+石墨/HIPS+PTFE。

所用的材料也通过了以下测试:通水测流量运转10W次、100h连续磨损量最小,另外,尺寸,内外径误差要求在0.02mm以内。

事实上,在选择替代方案时,我们也是下了很大一番功夫。原有材料与锦湖日丽旗下耐磨性数一数二的材料均上过擂台进行PK:

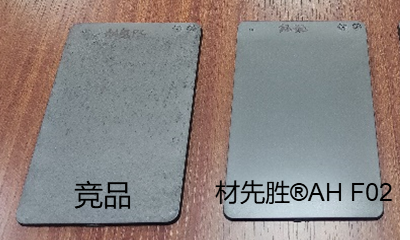

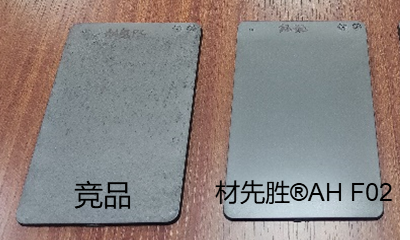

结果显而易见,材先胜®AH F02凭实力胜出。其实,这一点,从制品外观也能窥见一二:

当然,以上只是冰山一角,还有更多实际应用案例,想了解更多,可留言。

原文始发于微信公众号(艾邦高分子):塑料比金属更耐磨?是时候秀一下新材料的耐磨实力了!