天线振子,Antenna Raditation Units(radiators)简单解释就是发射和接收高频振荡信号的一段金属导体。振子有半波振子和全波振子。八木天线的振子是全波振子,一般单根拉杆天线是半波振子。

振子的尺寸要和接收或发射的频率波长尺寸对应才能达到最大效果。一般用二分之一或四分之一波长设计天线。

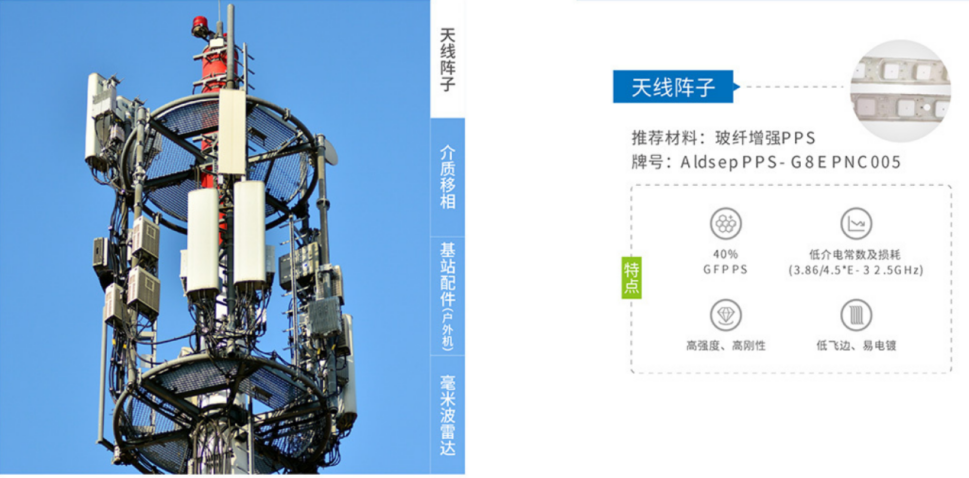

八木天线 图源:深圳市宏大高科电子官网

八木天线 图源:深圳市宏大高科电子官网

目前振子的材料均为金属,使用金属制造的振子目前面临的主要问题是造价昂贵且重量过大,对天线的重量控制带来了很大的难度。

而使用塑料材料作为天线主材不但可大幅度的降低了重量且很好的控制了振子的成本。

传统的天线振子实际上就是天线,使用的材料是金属或PC板。金属的好处是简单、便宜,缺点是重量重、体积大;PC板加工容易,但人工成本高,效率低。

在新的天线振子的设计中,有两个方案。一是LDS材料与金属材料相结合。用LDS材料做天线振子,背面采用金属材料降低成本,不需要所有的地方做化学镀。

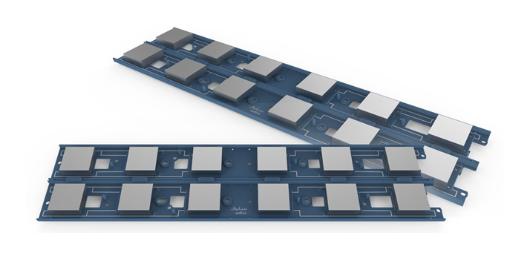

二是用PPS或者LCP做电镀。据说5G设计师8*8、8*12、8*16个振子设计,所以需要SMT回流焊,因此选择的基本上都是高温工程塑料。

图源:会通官网

图源:会通官网

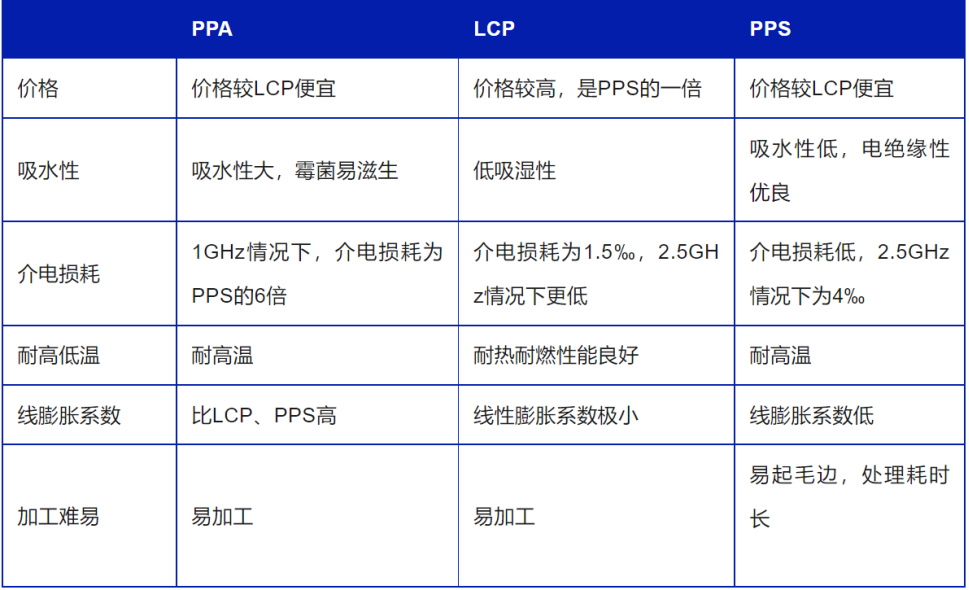

现在有些厂商采用PPS,后期可能会用LCP,LCP的介电损耗更低,PPS的介电损耗在2.5GHz下,差不多是4‰。

相比金属,PPS的重量轻,同时有利于天馈一体化,采用注塑的工艺,然后金属化,生产效率高,人工成本低。

PPS塑胶振子应用优势:

-

振子成本略低于金属振子,显著低于PCB振子

-

天线整机装配测试工作量减少2/3

-

重量是金属振子的1/10,略低于PCB振子

-

集成度高,如1×6振子尺寸不大于350*50*20mm

-

产品整体良率高

-

选型PPS+40%GF材料,有效提升塑件稳定性及射频性能低损耗

这里的PPS注塑后金属化和传统改性材料LDS工艺技术有点类似,稍微不同的是,改性塑料里面不添加LDS的助剂。

采用特殊工艺活化以后,然后化学镀。这种三维表面金属化工艺可在大部分的非金属的普通材料上实现立体线路,可实现在650*650*650mm尺寸范围内(如1×6、1×12等)的多种塑胶振子的量产,产能可以迅速扩充。

5G塑胶天线振子的量产方案中,塑胶供应商有:塞拉尼斯、帝斯曼、SABIC、同益等。

PPS预计每个基站可以用到2KG(含水口),也就是说每一百万个基站大约需要2000吨,材料的成本大概需要2亿元。不过材料的附加值不是最高的,做成天线振子的产值起码是塑料的材料的5倍,每1百万个基站,天线振子的产值至少10亿元。

参考资料:会通官网、厦门金邦、网络等

原文始发于微信公众号(艾邦高分子):PPS材料在天线振子上的应用