日前,德国宇航中心(DLR)结构与设计研究所为航空航天领域高性能结构件开发了全新的设计思路和相关制造工艺。热塑性复合材料的增材制造技术成为这一全新设计理念的重要实施工具。为了充分发挥该技术的潜在优势,DLR开发了融合增材制造技术(3D打印)和自动铺丝技术(AFP)的复合制造工艺。

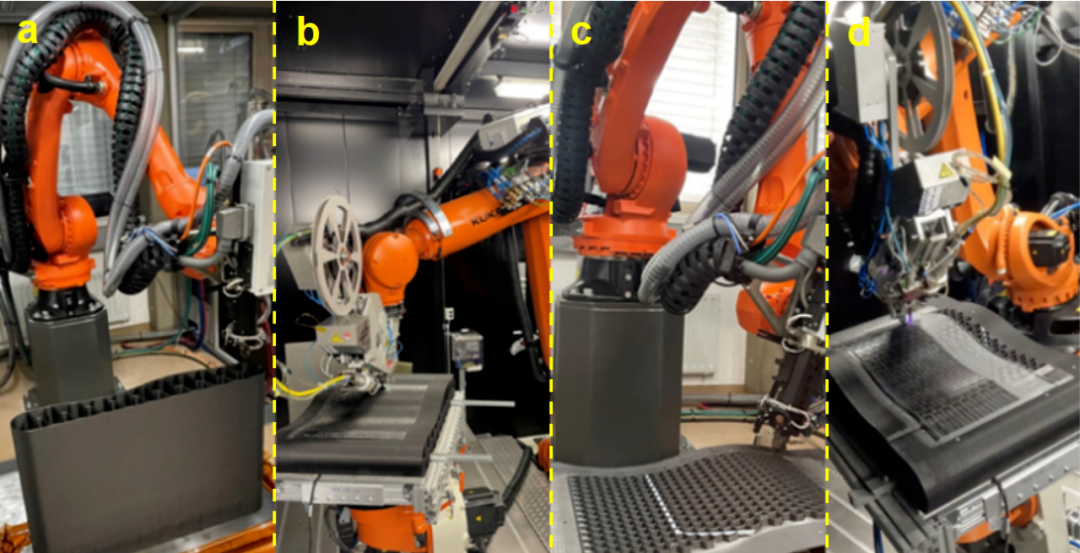

图a 复杂模具的3D打印;图b 在打印模具上进行AFP;图c AFP层压板的套印;图d 在3D打印芯材上再次AFP

据悉,复合制造技术结合了3D打印的灵活性和AFP层压板的优异性能,使采用传统复材制造技术难以完成的复杂部件生产成为可能。潜在的应用包括使用功能材料生产的多功能一体化主结构件、具有任意曲率的载荷优化夹层结构,以及单独加筋的壳体结构。

新技术仅采用3D打印生产模具、两块面板和芯材。面板和芯材的连接在3D打印或AFP过程中原位完成,避免了同一部件制造过程中连接工艺的引入。

为了能够尽快在主结构件上应用,本项目仅对高性能热塑性复合材料开展了相关研究。在示范件上,面板由碳纤维增强低熔点聚芳醚酮(CF/LM-PAEK)单向带(UD)沉积而成。套印工艺由机械臂采用短切纤维增强聚醚醚酮(PEEK)的熔融颗粒制造(FGF)工艺完成。

来源:中国复合材料学会

原文始发于微信公众号(艾邦高分子):德国DLR为航空航天结构件开发新型复合增材制造技术