随着欧盟委员会发布了一项关于报废车辆(End-of-Life Vehicles,简称ELV)的法规提案。该提案根据《欧洲绿色协议》和《循环经济行动计划》而制定,要求用于制造新车的塑料中,25%必须来自回收材料,其中25%必须从报废车辆中回收。在这一法规的督促下,再生塑料在汽车中的应用大受鼓励。

以下是在Deepseek中以“你是一个汽车材料专家,需要梳理再生塑料在汽车领域的开发、应用情况,需要具体到主机厂和车型”提问,其汇总的再生塑料在汽车中的应用案例,供大家参考:

一、欧洲主机厂的应用案例

-

宝马(BMW)

车型与应用:

BMW i循环概念车:实现100%材料可回收,座椅织物使用再生塑料,轮胎采用可持续天然橡胶。

BMW i7:座舱内板覆盖物由可再生尼龙Econyl制成(来自海洋回收渔网),车顶内衬、A/B/C柱饰板使用100%再生PET瓶纤维。

BMW i7图源:宝马官网

BMW X3:散热进气口采用Ravago公司的再生聚丙烯(PP)。

NEUE KLASSE(2025年推出):计划在内外饰件中使用含30%海洋废塑料的再生材料,碳足迹减少25%。

技术特点:通过化学回收工艺提升再生塑料性能,注重全生命周期材料循环。

2. 奥迪(Audi)

车型与应用:

A3 Sportback/Sedan:格栅采用27%再生材料(PC和PET),内饰织物89%来自PET瓶(每座椅含45个回收瓶)。

Q8 e-tron:安全带扣罩外壳采用化学回收的热解油基再生塑料(占材料70%)。

e-tron GT:首款碳中和车型,使用Dinamica(再生聚酯)和Econyl(再生尼龙)。

奥迪e-tron GT的内饰

技术特点:化学回收技术处理报废塑料,确保安全部件性能达标。

3. 梅赛德斯-奔驰(Mercedes-Benz)

车型与应用:

EQE/S-Class:弓形门把手采用巴斯夫化学回收工艺,结合废旧轮胎热解油和农业废料生物甲烷制成再生高性能塑料。

梅赛德斯-奔驰的纯电EQE

VISION EQXX概念车:地板、车门饰件由100%再生聚酯织物制成,方向盘使用植物丝绸Biosteel®纤维,座椅采用蘑菇菌丝材料Mylo™。

技术特点:生物基材料与化学回收结合,探索多元化可持续方案。

4. 大众(Volkswagen)

车型与应用:

ID.Buzz:车门饰件、座椅面料使用海洋塑料废弃物或再生聚酯纱线(Seaqual®Yarn),地毯由100%再生聚酯制成。

ID系列(ID.3/ID.4等):座椅面料采用再生聚酯纱线。

大众ID 4

技术特点:聚焦海洋塑料回收与生物基粘合剂替代传统材料。

5. 沃尔沃(Volvo)

车型与应用:

EX30:车门饰板、方向盘、座椅等部件使用回收塑料(如废弃PVC窗框)和可再生纤维(亚麻籽提取),扰流板采用含PCR的PC/ABS。

XC60 T8插电混动限量版:中控台由废弃渔网制成,座椅内饰使用再生聚酯纤维。

沃尔沃 XC60 T8 图源:汽车之家

技术特点:结合工业废料与植物基材料,推动内饰多样化环保方案。

二、日系主机厂的布局

-

本田(Honda)

规划:与三菱化工、东丽合作,计划2040年前将新车塑料种类从25种缩减至6-7种,简化回收流程。首款量产电动车“本田e”已试点应用再生塑料。

2. 丰田(Toyota)

目标:2030年再生材料占车辆重量30%以上,重点推进欧洲和日本市场车型应用。

3. 日产(Nissan)

合作:与雷诺合作,利用报废电动车零部件生产再生塑料,计划用于欧洲新车生产。

三、中国主机厂的实践

-

蔚来(NIO)

车型与应用:

ET5/EC7:内饰采用Clean+织物(100%再生PET瓶)、PCR PC/ABS材料,座椅使用生物基Microfiber(含甘蔗废料)。

蔚来 ET5 图源:汽车之家

ET7:门板装饰使用可再生藤木Karuun®,碳排放减少50%。

2. 吉利(Geely)

车型与应用:博越Cool等车型采用可回收及生物降解材料,部分部件使用再生PP和ABS。

吉利 博越Cool 图源:汽车之家

3. 比亚迪(BYD)

合作:与普利特合作,在其车型中应用改性PP、PA等再生材料。

四、再生塑料类型及典型应用

-

再生PP(聚丙烯):保险杠、轮罩、底护板(宝马X3、标致3008中控台)。

2. 再生PET(聚酯):座椅织物、地毯(奥迪A3、大众ID.Buzz)。

3. 再生PC(聚碳酸酯):格栅、透明部件(奥迪A3)。

4. 再生PA(尼龙):ECONYL®地垫(捷豹路虎)、渔网再生尼龙(沃尔沃)。

5. 生物基材料:菌丝体(奔驰Mylo™)、桉树纤维(路虎极光)。

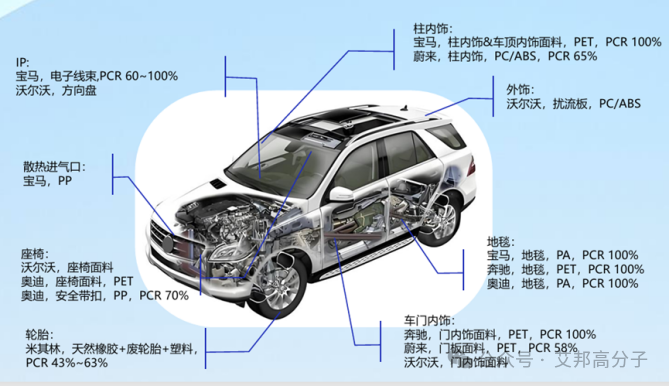

能使用再生塑料的汽车零部件众多,如地毯,柱内饰、车门内饰、座椅、轮胎、发动机罩、保险杠、仪表盘等,进一步提高了汽车轻量化、节能减排的效果。

五、挑战与趋势

-

技术瓶颈:复合材料分选难度高,再生料性能稳定性不足。

2. 成本压力:再生塑料处理成本高于原生料,依赖政策激励(如欧盟25%再生料强制要求)。

3. 政策驱动:欧盟ELV法规、中国《再生塑料》国标推动产业链标准化。

4. 未来方向:化学回收技术(如热解油)、生物基材料创新、全生命周期追溯平台建设。

总结

再生塑料在汽车领域的应用已从非关键部件扩展至安全件和内饰,主机厂通过技术创新与供应链合作实现规模化落地。未来需突破技术壁垒、完善回收体系,并在政策驱动下加速行业绿色转型。

原文始发于微信公众号(艾邦高分子):Deepseek: 再生塑料在汽车领域的开发与应用情况(按主机厂及车型梳理)