在先进制造业的总体宏观趋势下,大规划定制和数字化鞋材生产正在成为当下大形势下的小趋势。基于原有的3D打印技术,越来越多的企业与运动品牌合作开发出更适合鞋材打印的3D打印技术。

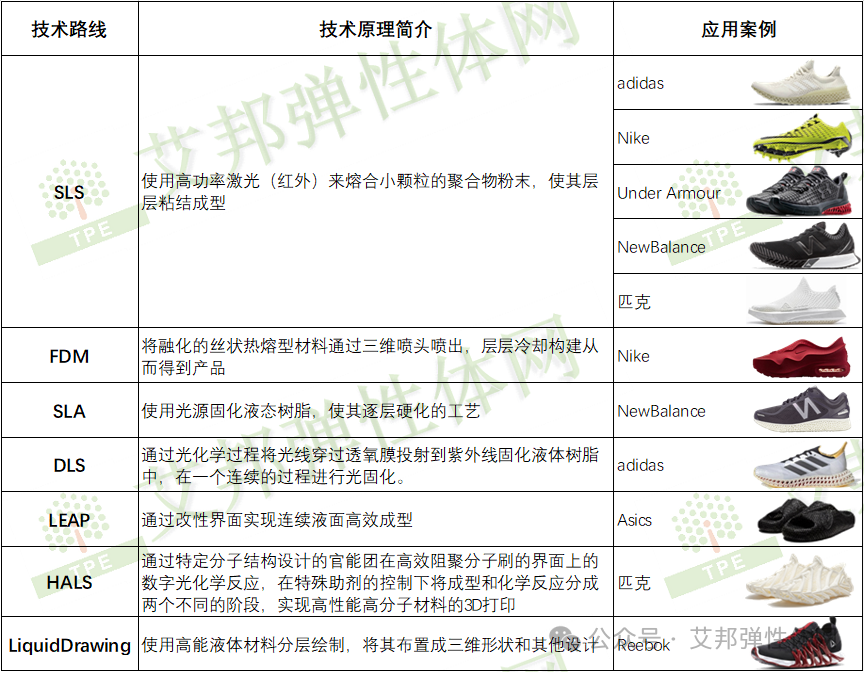

不同3D打印技术及其鞋材应用

不同3D打印技术及其鞋材应用

本文基于国内外7家知名运动品牌发布的3D打印鞋,介绍其所用的3D打印技术,或有遗漏,仅供信息参考。阅读本文前欢迎扫码进群参与讨论。

1. SLS

选择性激光烧结 (SLS) 是工业应用中最为常用的增材制造技术,因其能够生产坚固的功能性部件而受到不同行业工程师和制造商的信赖。

该技术采用铺粉将一层粉末材料平铺在已成型零件的上表面,并加热至恰好低于该粉末烧结点的某一温度,控制系统控制激光束按照该层的截面轮廓在粉层上扫描,使粉末的温度升到熔化点,进行烧结并与下面已成型的部分实现粘结。

一层完成后,工作台下降一层厚度,铺料辊在上面铺上一层均匀密实粉末,进行新一层截面的烧结,直至完成整个模型。

SLS 3D 打印机使用高功率激光来熔合小颗粒的聚合物粉末。未熔合的粉末在打印过程中支撑部件,所以不再需要使用专门的支撑结构。

这使得 SLS 3D 打印技术成为复杂几何形状(包括内部特征、凹槽、薄壁和凹入特征)的理想选择,并可实现更大批量的生产应用,其中自支撑打印床支持部件“嵌套”,如此一来,即使只有一台打印机,客户也能将成型室完全装满,实现大批量生产。

使用 SLS 打印技术制造的部件具有优良的机械特性,强度类似于注射成型部件。

最常见的 SLS 材料是尼龙,这是一种热门工程热塑性塑料,具有出色的机械性能。尼龙重量轻、强度高、柔韧性好,而且耐冲击、耐化学腐蚀、耐高温、抗紫外线、防水、防尘。其他热门 SLS 3D 打印材料还包括尼龙复合材料、聚丙烯 (PP) 和柔性 TPU。

2. FDM

熔融沉积成型 (FDM),也称为熔融长丝制造 (FFF) 或丝材 3D 打印技术,是消费者层面使用最广泛的一种 3D 打印技术,对于普通外行而言,这也是最容易识别的类型,他们可能会将 3D 打印的广义概念与使用“热胶枪”构建部件的方法联系起来。

该技术将丝状的热熔性材料加热融化,同时三维喷头在计算机的控制下,根据截面轮廓信息,将材料选择性地涂敷在工作台上,快速冷却后形成一层截面。一层成型完成后,机器工作台下降一个高度(即分层厚度)再成型下 一层,直至形成整个实体造型。

在设计、工程和制造企业中,FDM 打印机主要用于快速验证概念模型,这些模型可以在设计团队达成一致意见后再制作为功能性更强的原型。

FDM 3D 打印机有多种尺寸和价格。FDM 3D 打印具有简单的打印技术和工作流程,对于那些希望入门 3D 打印的人来说是一个极具吸引力的低投入选择。

然而,FDM 打印机的简易性和经济性往往以牺牲部件质量和性能为代价,对于那些追求功能性、水密性、各向同性或光滑表面的人来说,SLA 和 SLS 3D 打印机是更好的选择。

3. SLA

立体光固化 (SLA) 3D 打印是世界上第一种 3D 打印技术,发明于 20 世纪 80 年代。尽管如此,由于立体光固化技术的价格通常较高,而且打印过程略显复杂,相对于 FDM 3D 打印技术,该技术经过更长时间才得到广泛应用和认知。

SLA技术是用光源固化液态树脂,使其逐层硬化的工艺。用紫外激光照射充满液态光敏树脂的液槽,光敏树脂就会固化,与SLS所用的激光不同,SLA用的是紫外激光,而SLS用的是红外激光。

在成型开始时,可升降工作台处于液面以下,刚好一个截面层厚的高度。通过透镜聚焦后的激光束,按照机器指令将截面轮廓沿液面进行扫描。扫描区域的树脂快速固化,从而完成一层截面的加工过程,得到一层塑料薄片。后工作台下降一层截面层厚的高度,再固化另一层截面,以此层层叠加构成建构三维实体。

立体光固化或树脂 3D 打印是指用光源固化液态树脂,使其逐层硬化的工艺。这种光源最初是激光,但最近已由 DLP 3D 打印机中的数字光投影仪或是 MSLA 或 LCD 3D 打印机中的发光二极管 (LED) 所取代。

从本质上讲,当今所有树脂 3D 打印机都是立体光固化 3D 打印机,不过此术语最常与使用激光固化树脂的 3D 打印机联系在一起。

与其他 3D 打印技术相比,SLA 3D 打印机生产的部件表面更光滑、公差更小、尺寸精度更高。这些打印机非常适合制造功能性原型,使其外观与性能非常接近注射成型部件;也非常适合制作成品和模具,因为可实现出色的表面光洁度和极其多样化的材料特性。

与 FDM 和 SLS 3D 打印中使用的行业标准热塑性塑料不同,SLA 材料的配方独特。

SLA 的主要优势之一就在于材料的多功能性,即制造商开发了具有多种光学、机械和热性能的创新型 SLA 光聚合物树脂配方,以匹配标准、工程和工业热塑性塑料,以及需要阻燃、静电耗散或生物相容性等特殊功能的特定应用。

4. DLS

数字光合成(DLS)是一种先进的光固化技术,由 Carbon 公司开发。虽然也使用光来固化树脂,但其独特之处在于结合了氧气渗透膜,与传统逐层打印不同,DLS通过光化学过程将光线穿过透氧膜投射到紫外线固化液体树脂中,在一个连续的过程进行光固化。

该技术3D打印过程中既可以通氧气,又可以通光线,其中光的作用是引发聚合成型(固化),氧气则阻止无需打印的部分不聚合成型(不固化),通过特殊的精确控制技术,固化所需部分,从而打印出产品,最后可再通过热固化增强其强度等性能。

DLS技术打印原理,来源:YouTube

DLS 技术具有高速度和高分辨率,特别是在制造弹性和耐用的部件时,可以使用多种材料,如刚性聚氨酯 (RPU),其韧性和刚度使其类似于 ABS,是尼龙的良好替代品,以及弹性聚氨酯 (EPU),具有高弹性和抗撕裂。

同样是光固化3D打印,DLS技术消除了对工具和原型制作的需求,允许在生产最终版本之前创建产品的多次迭代。且使用 DLS 可以生产成百上千个零件——比使用其他 3D 打印方法快得多,因此DLS 技术的速度可以加快产品上市时间。

热处理确保零件坚固耐用,因此DLS 技术生产的零件具有的机械性能、高分辨率和表面光洁度可与注塑成型塑料相媲美。此外,使用 DLS 技术生产的零件是各向同性的,这意味着它们在各个方向上都具有相同的特性。

5. LEAP

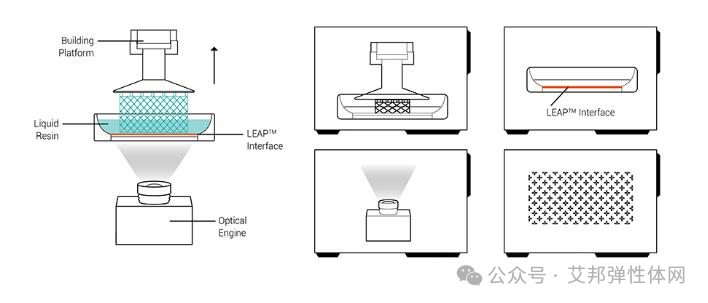

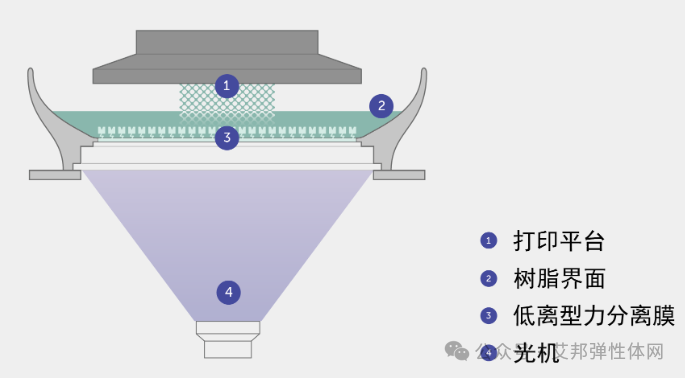

LEAP(Light Enabled Additive Production)技术是由清锋科技研发的超快光固化3D打印技术,较传统3D打印技术而言,无需层层叠加构成三维物件,是通过一种“生长”的方式快速成型。

LEAP技术基于Bottom-up DLP,通过改性界面实现连续液面高效成型,且能适用多种不同材料,打印速度相较传统3D打印提升100倍以上,最高打印速度可达到120cm/h,可实现批量化定制生产。

技术原理,图源:清锋科技

技术原理,图源:清锋科技

生产过程中,该技术可针对历次生产数据进行参数优化,让不同位置的支撑力度和弹性数据可控,以此便可以针对用户需求进行定制化调整,从而实现定制化生产。

图源:清锋科技

图源:清锋科技

6. HALS

HALS(Hindered Asynchronous Light Synthesis受阻同步的光固化反应)超高速3D打印技术是博理科技从材料研究出发发明的一种全新3D打印技术,是一种连续固化型技术。

HALS技术通过特定分子结构设计的官能团在高效阻聚分子刷的界面上的数字光化学反应,在特殊助剂的控制下将成型和化学反应分成两个不同的阶段,达到了传统反应釜的合成的材料性能,从而实现高性能高分子材料的3D打印。

HALS通过加速模型的分离,实现了更快的打印速度。同时,它有效地解决了打印过程中模型变形和缺陷的问题,提高了打印的精度和质量融合。

图源:博理科技

图源:博理科技

相较于传统的光固化打印,HALS实现了材料的超高速固化成型,成型速度达到传统速度的20~100倍,大大提升了3D打印的工业化生产效率。

7. LiquidDrawing

LiquidDrawing是由锐步和巴斯夫合作开发的一种液体3D打印技术,该技术利用液体材料进行精确地“绘画”,并将其布置成三维形状和其他设计。

来源:YouTube

来源:YouTube

该3D打印技术也不是采用层层叠加的方式,通过对机器人进行编程,使用高能液体材料分层绘制,制造出具有能量反馈的鞋底或其他鞋履配件。

来源:艾邦弹性体网综合整理

原文始发于微信公众号(艾邦高分子):3D打印的7种技术路线及运动鞋应用案例