就像,新能源发展势能虽然依旧强劲,但同质化严重,也造成了电池行业很多配套厂虽然体量大,但没利润的窘境。

激烈竞争,相互倾轧下,怎样才能保证自己在这个高速增长的市场分一杯羹?享受到这波增长红利?获得更多利润?还是那句话:请把自己练到“眼快手快嘴也快”吧。

具体,哪些“厂”需要练?

只要你,还在用成本高昂,耗时费力又不讨好的工艺?还在为成型效果差,制件良率跟不上的材料头疼?还在为效率慢,工期赶不及而焦虑?还在卷又卷不赢,躺又躺不平的状态下来回游走...

当然,复杂的工作我们来做,今天特地为大家请来了材料研发工程师杨工现身说法,从工艺-材料-场景拓展,三位一体全面突破,整一个能让利润最大化,综合效能更快的方案,请大家参考。

哪一种综合成本更低?

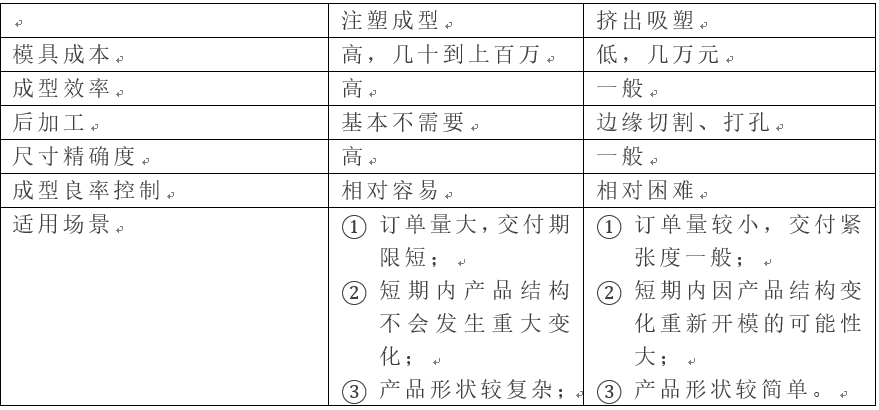

就电池包上盖成型工艺而言,最常见的:注塑、挤出吸塑。那么,其中本质区别是什么?哪一种更适合你?

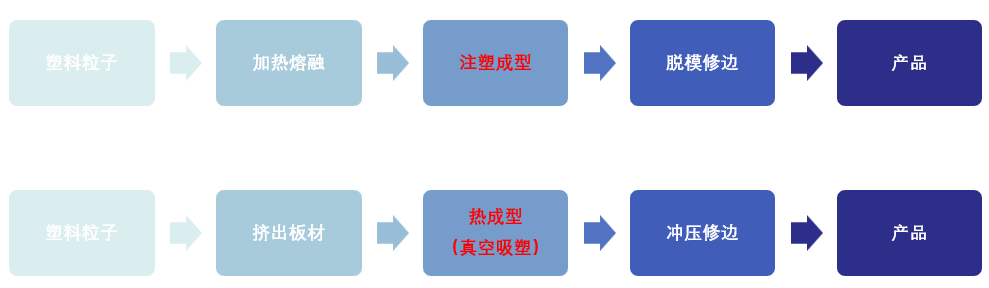

首先,在原理上:

注塑通过将塑料粒子加热熔化注入模具,然后冷却成型,复制模具形状形成成品制件。

而挤出吸塑分两步,先将塑料粒子通过挤出机挤出成片材,片材再经过吸塑机加热变软后,真空吸附于模具表面,冷却后成型成各种形状的制品。

图为挤出吸塑原理图

这说明了什么?

原理不同,接到订单后的应变能力也是天差地别。

简单来说,注塑是一个萝卜一个坑,模具尺寸固定,成品制件也固定,所以,更适合应对固定形状固定尺寸的大订单。

而吸塑更像是在一张白纸上画画,将一块板材变化不同形状,拥有更大的灵活性,可以轻松应对各种不同的产品结构变化。

所以,若是接到不同尺寸制件的订单,注塑工艺只能重新购置模具,而吸塑可以“以不变应万变”。

另外,在成本上,一套注塑模具成本几十到几百万不等,而挤出吸塑模具几万块就可搞定。也就是说,抛开其他的不谈,一套30几万的注塑模具做出来的制件,3~4万的挤出吸塑模具或可实现。

既然,挤出吸塑工艺又便宜,应变能力又强,那么,它就一定适合你了吗?

事实上也不一定。

我们继续来看,这两种工艺的适用范围:

注塑,成型效率高,几十秒即可完成,适用于制造各种规格,尤其是形状复杂,精细度高的制件。

而,分两步走的挤出吸塑,成型周期长,成型良率控制相对困难,更适合用来生产大尺寸、外形简单的制件。

电池包塑料上盖成型方式对比

总而言之,

注塑工艺,周期长、效率高、精度高、但成本也更高,更适合订单固定、订单量量有保障,资金雄厚的大厂,高举高打,前期投入高,但生产效率也高,接大单,赚大钱;

而挤出吸塑工艺,成本便宜,应变灵活,更适合那些订单量不稳定,产品结构时常变化的中小厂,稳扎稳打,前期投入少,从接小单,赚小钱开始积累。

所以,各有优劣。

一个订单吃十年,注塑可帮你实现一劳永逸;一年接不同订单,还想要花更少的钱,办更多事,挤出吸塑才是更优选。

哪种材料更能支撑高效+降本?

那么,问题来了:

不做选择题的我们,在面临既需要保留注塑工艺高效生产,又想要降低成本赶小订单,在原材料的选择上,我们应该做对什么呢?

说到这儿,熟悉的配方又要来了。

既要满足电池上盖性能要求(一定的机械性能、电绝缘性能、气密性、抗冲击、阻隔火焰),又要满足不同工艺的选材系数,还要能支持更高效更降本的材料,放眼整个主流材料市场,也就还剩这几个:MPPO、PP、PC/ABS、PC等。

这里,懂行的人都知道,注塑需要流动性更好的材料,譬如:PC/ABS、PC、MPPO等。而,挤出吸塑则更偏好熔体强度更好的如:PP、PC等。

所以,今天就根据不同工艺对应不同材料,以及它们的应用场景又有何区别?(今天就以锦湖日丽与其他友商PK,主打一个客观,仅供参考)

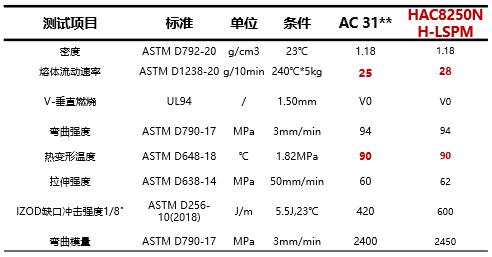

先说,注塑工艺①:PC/ABS材料,锦湖日丽推出了塑优案®无卤阻燃PC/ABS HAC8250NH-LSPM,电池阻燃材料专用料。

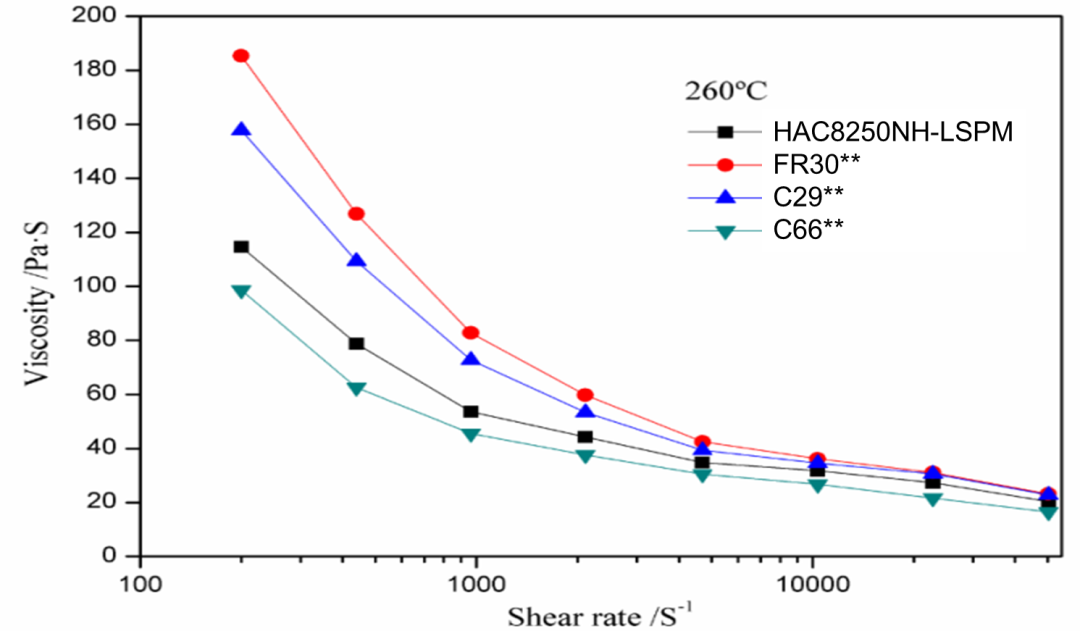

在流动性,也就是加工性能上,HAC8250NH-LSPM是优于其他家的阻燃PC/ABS的,且,在260℃条件下,0.5mm的超薄制件基本不缩水!!!

不愧是黄卡认证的HAC8250NH,有两把刷子。

事实的确如此,在实际应用案例中,也得到了验证:某大牌储能电池液冷上盖,近10kg的大尺寸制件成型性优、尺寸稳定性好、平整度OK、还具备高抗冲性。完美!

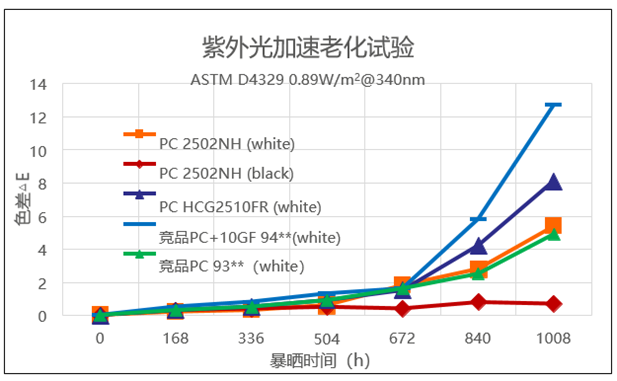

再说,注塑工艺②:PC材料。塑优案®无卤阻燃PC 2502NH,凭着:

▶ 优异流动性和成型性

▶ 出色的韧性

▶与纯PC相当的耐热性,VST=140℃

▶ 优异耐候性

获得了黄卡认证。尤其,黑色PC 2502NH在光老化实验中稳如老狗,碾压一众友商竞品。

在85℃85%RH 1000H的高温高湿实验中,PC 2502NH,表现出了出色的机械性能保持(强度和韧性都很抗打)

所以,耐湿热、韧性强、耐温高,还拥有优异耐候性的PC 2502NH,就很适合南方户外电池市场选材啊。

电池应用案例:某大牌储能电池风冷上盖

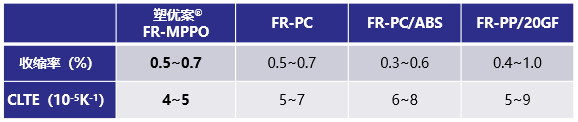

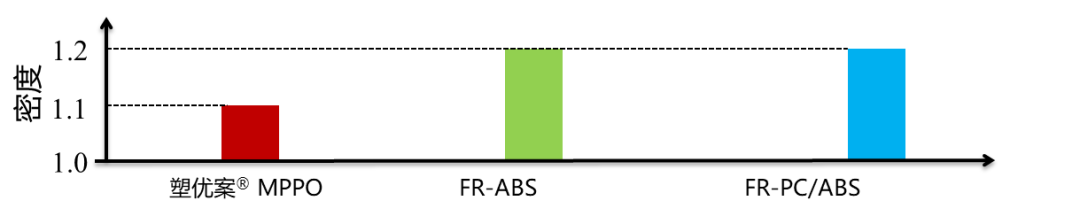

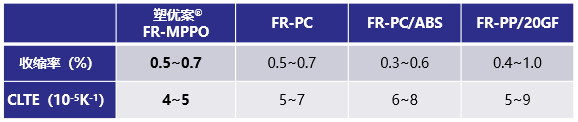

要说,MPPO系列最大的特点:

▶ 低比重

密度仅为1.10左右,远低于阻燃PC/ABS和ABS,单个零件体积降本幅度达8.3%。

▶ 优异的尺寸稳定性

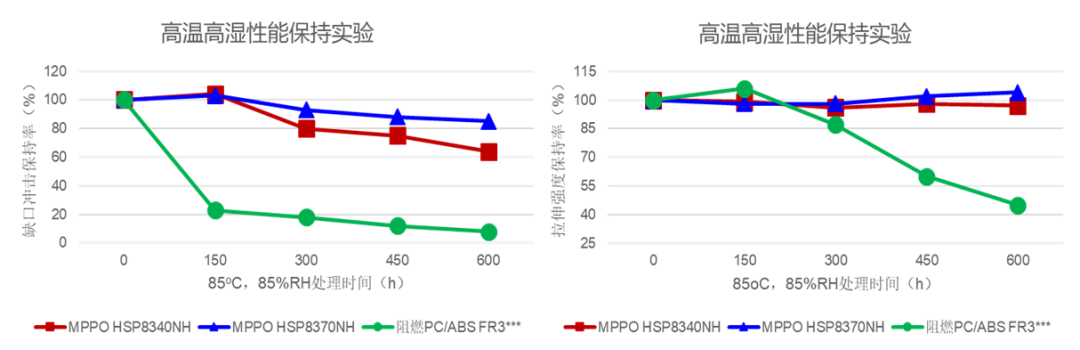

MPPO耐高温蠕变性好,高温高湿下尺寸变化极小。

▶ 优异的耐水解性

MPPO饱和吸水率为0.1%,耐高温水解性能为所有工程塑料最优。

所以,注塑材料适用场景总结如下:

① 阻燃PC/ABS 抗冲击性能优秀,加工性能优异,成本低,更适合用于薄壁零件的应用场景。

② 阻燃PC 耐光老化性能优秀,耐高温,更适用于高耐温,高耐候使用的应用场景。

③ 阻燃MPPO ,尺寸稳定性强,耐湿热,低密度,更适合体积降本及耐双85的应用场景。

再来说,挤出吸塑工艺材料—代表选手PP。

PP材料凭着过人的高熔体强度和低成本特性,一直是挤出工艺界的宠儿。

但,PP缺点也很明显:容易出现阻燃剂析出问题,尤其是无卤阻燃剂。

我们只知道,无卤、有卤的最大区别,是无卤更环保。

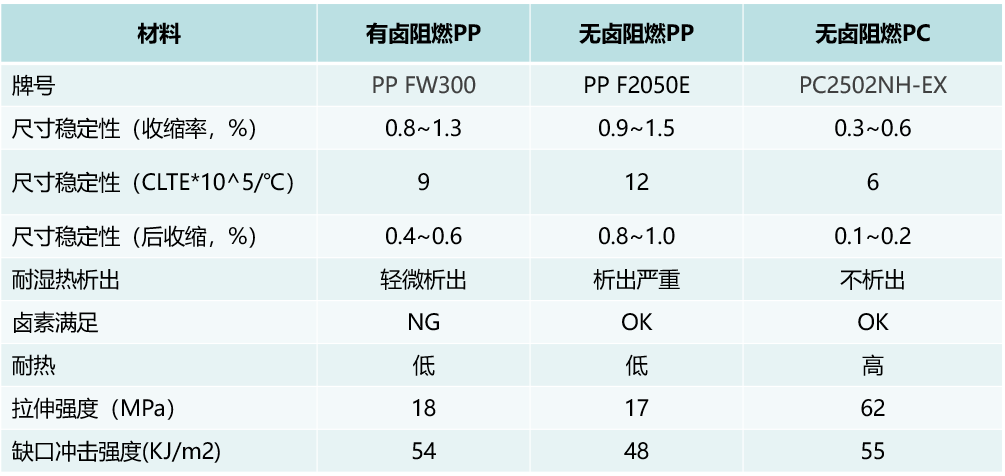

但,就PP材料而言,有卤PP和无卤PP之间又有何差异呢?

今天就以供应商锦湖日丽塑优案®团队的改性PP展开说明:

据了解,有卤阻燃 PP FW 300是一款专为挤出吸塑电池包上盖这种大尺寸零件开发准备的。拥有高熔体强度,优异的成型性能,以及吸塑稳定性,吸塑外观好更是妥妥的保障了制件良品率问题。

挤出吸塑成型的电池上盖应用案例

尤其,FW 300的耐析出性能优异,在挤出及使用过程(包括高温高湿环境)均未见小分子析出。不止如此,FW 300的阻燃性和阻燃性能保持率相对出色,物理性能也基本符合电池上盖材料要求。

以上是有卤PP,那么,无卤PP又如何?

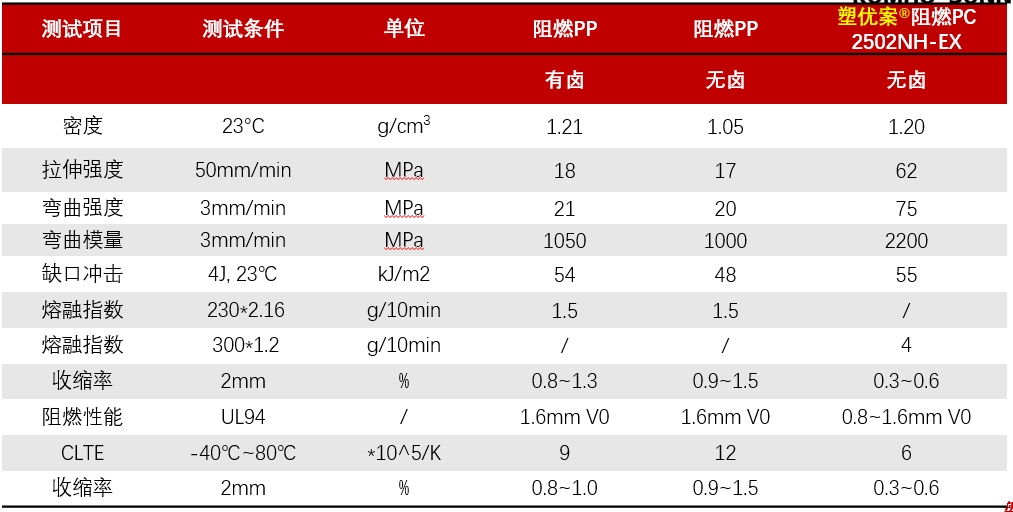

先看一下,有卤PP、无卤PP物理性能的PK情况:

相比较而言,无卤PP F2050E最大亮点:低成本、更环保、密度更小,是一款更符合环境及轻量化降本趋势的材料。

但,无卤PP的风险点让它的亮点变得不值一提:

▶ 阻燃剂析出问题:尤其湿热环境下析出情况会加剧,造成力学性能变差和阻燃失效(试验结果:双85℃试验2000h,阻燃失效)

▶ 尺寸稳定性差:挤出成型、放置过程均会出现不同程度的收缩,制件尺寸随温度变化,易造成开模困难、装配风险大、长期使用零件匹配性风险大。

...

看完,感觉瞬间对'无卤出口国外,有卤自产自销'有了新的理解。(Just Kidding 😄)

打破工艺壁垒,从我全都要到我都可以。

言归正传,既然有卤PP不环保,无卤PP风险又这么高。那,挤出工艺是不是没救啦???

答案还真不是。上数据:

看到了吧。

选材不将就,尖子生PC小秀肌肉,将众PP碾成了学渣本渣。

除了机械性能降维打击外,PC还在这些方面碾压了PP:

▶ PC天然的高熔体强度,使其挤出和热成型性优于PP,制件良品率更高

▶ PC优异的韧性,也是PP无法达到的

▶ PC为无定型材料,其收缩率稳定性优于PP

▶ PC产品的尺寸稳定性(CLTE)明显优于PP

▶ PC不存在后收缩(后结晶),而PP有明显后收缩

▶ PC可使用耐水解改性技术,使其长期耐水解性能优于阻燃PP

▶PC可使用特殊大分子阻燃剂,阻燃剂不会析出到表面

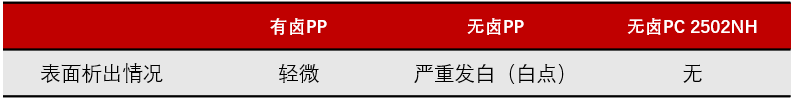

不信,我们实际验证一下,在85℃85%RH 1000h的湿热条件下,无卤阻燃PC 2502NH-EX 的抗析出性能,就是放大镜看也没毛病。PP就有点遭不住了,尤其无卤PP析出严重,基本不适应湿热环境下使用。

不得不说,无卤PC,不愧是材料界的扛把子,尖子生,几乎集齐有卤/无卤PP全部优势的存在,一个字,牛。

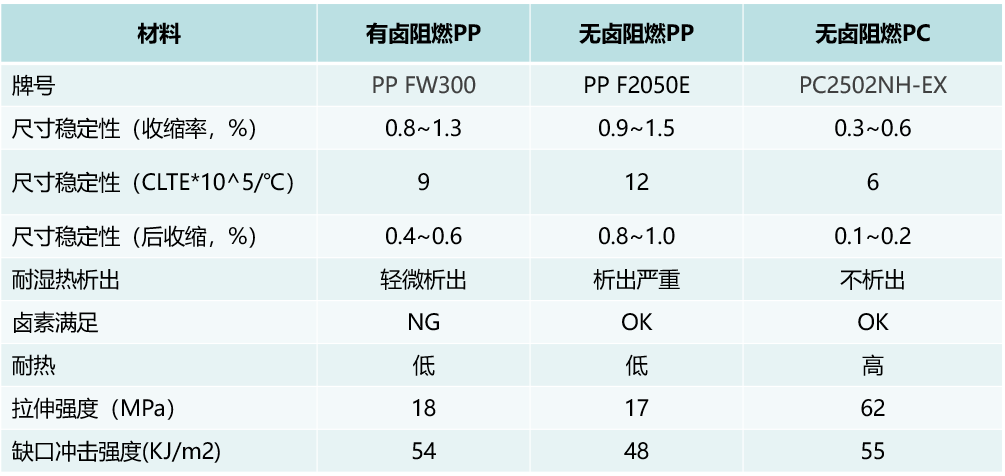

为此,特地为大家简单总结了一下,新鲜出炉的电池上盖挤出吸塑工艺下,产品选材对比,客官请参考:

原文始发于微信公众号(艾邦高分子):电池行业也卷起来了!“选材+新工艺”突围抢红利!