汽车行业,安全是敏感度最高的关注点。

BCS公司专业定制汽车内饰的专项解决方案。使用ALLROUNDER注塑机生产零件,并用阿博格ALS生产管理系统实现创新的“可追溯性”。

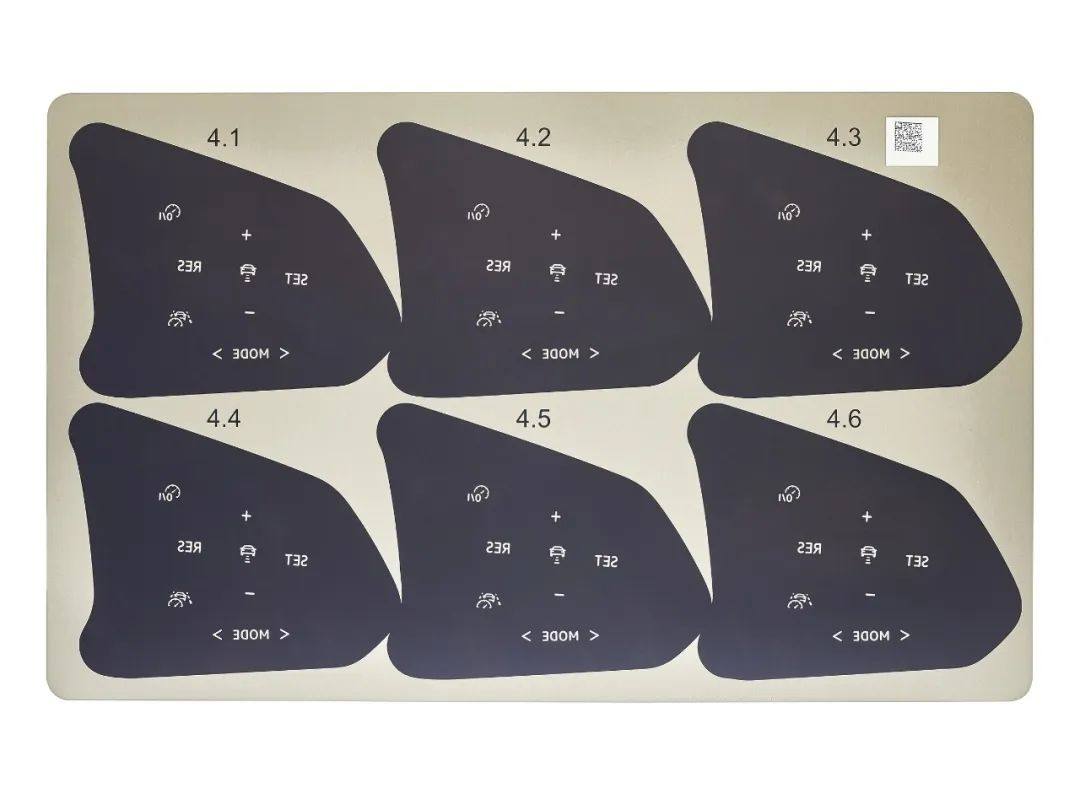

BCS德国拉尔多夫采尔的公司率先使用了阿博格全新ALS模块"Track and Trace”,该模块应用于新的生产部门:模内薄膜注塑(Film Insert Moulding简称 FIM),在生产两个不同形状、经过印刷且模内贴标处理的方向盘按键时,该模块记录并可视化显示过程数据。

八个步骤,六个单元

集成了复杂自动化系统的双组分ALLROUNDER 630A电动注塑机上生产按键并进行模内贴标,薄膜上除了设计之外,还有用于跟踪的数据矩阵码(DMC),总共需要八个步骤来成产方向盘按钮:

1

丝网印刷薄膜

2

高压成型

3

淬火和高压处理薄膜

4

模内贴标

5

粘合传感器薄膜

6

超声波焊接成成品

以上所有操作在彼此不相连的六个生产单元中完成。

”单个零件跟踪“为BCS的目标:

-

记录:为每个可识别的零件记录各个生产步骤的过程数据。以便随时能重新调取这些数据。

-

查询:完成第一个工作步骤后,其他的每个生产系统都能查询待定零件是否完成了前一个生产步骤.

这是ALS系统内部为复杂生产过程制定出的有关生产控制和存档的综合解决方案。

完整无纰漏的文档

ARBURG(阿博格)通过ALS模块"Track and Trace"为海量信息处理打下基础。在每个记录过程步骤,通过ALS识别每一个带有唯一序列号的零件,这些生产单元向该模块发送过程数据,模块为参数补充订单数据和其他生产数据,并存储这些数据。这些单元可以通过Track-and-Trace模块的REST接口查询截至各自成产步骤完成之时生成的数据,并进行相应的评估。REST API允许通过MES在机器之间交换数据。这样能将不同的系统和设备相互链接起来,并用“同一种语言”相互通信。

生产完成后,由ALS汇总各个零件的完整生产数据,通过不同的筛选条件,如订单、产品、模具、或机器,就能在全文搜索中进行筛选和显示。该模块以不同方式记录每个零件各个生产步骤的过程数据--确保可百分百追溯生产。

BCS使用"Track-and-Trace"模块,在成功集成到生产部门FIM后,将会尝试是否可以集成到其他生产部门,如电气部和总装部。甚至长远计划将ALS用作跨工厂的生产管理系统(MES)。

原文始发于微信公众号(ARBURG阿博格):案例分享|可追溯性注塑是怎么实现的?