聚甲醛(POM)主要结构单元为—CH₂O—,是用量仅次于聚酰胺和聚碳酸酯(PC)的第三大通用工程塑料。目前已在高端电子电器、汽车配件、机械零件、齿轮等领域广泛使用。

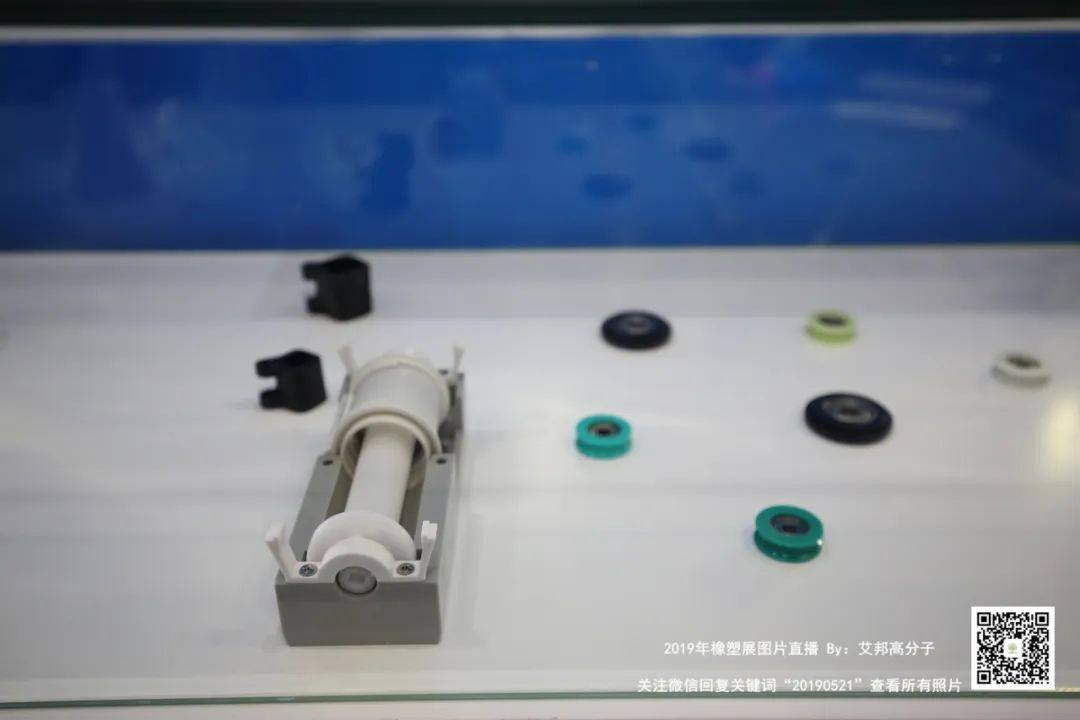

POM具有较宽的使用温度范围(-40~120℃),在较苛刻的使用条件下亦可保持抗蠕变、耐疲劳、耐磨和耐化学腐蚀性。这些性能及成本优势使其可替代黄铜、铝、锌等有色金属材料用于齿轮、电器外壳等汽车配件行业及高端电子电器行业,被称为“塑料中的金属”,有“塑钢”、“超钢”之称。

图源:台塑工业

本文大概介绍了目前均聚甲醛和共聚甲醛生产技术及工艺流程,综述了国内外生产现状以及POM改性研究进展。

1、POM生产技术

以甲醇为原料,甲醇经氧化生成甲醛,甲醛经过精制后,通过聚合反应制得POM。根据聚合单体的不同,POM有均聚物和共聚物两种形式。

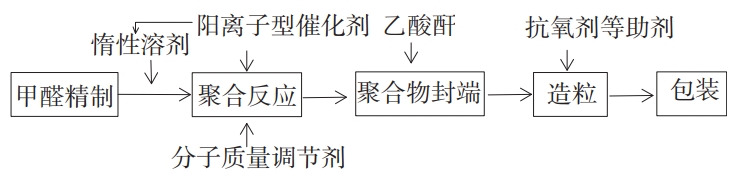

均聚甲醛是由甲醛作为单体,在惰性溶剂中催化聚合并封端而成,主链由—CH₂O—单一结构单元组成。而共聚甲醛是通过三聚甲醛和二氧戊环开环聚合而成,重复单元为—CH₂O—和—CH₂CH₂O—。均聚甲醛和共聚甲醛生产技术对比见表1。

表1 均聚甲醛和共聚甲醛生产技术对比

1.1 均聚甲醛

目前,杜邦和旭化成掌握了成熟的均聚甲醛生产技术,是典型的均聚甲醛生产企业。在全球大约20家企业工业化生产中,只有杜邦和旭化成有能力生产均聚甲醛产品,国内外其它企业的产品均为共聚甲醛。

杜邦POM产品

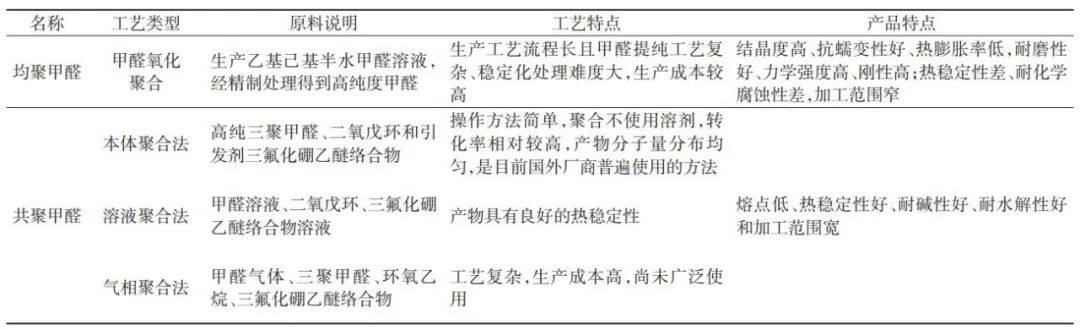

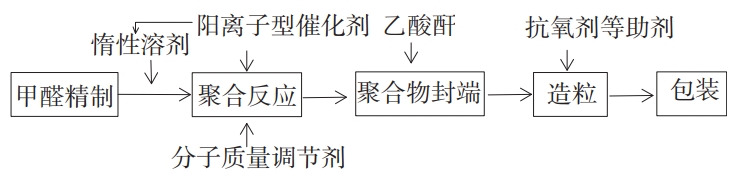

均聚甲醛以甲醛为聚合单体。甲醛由甲醇制备,经过浓缩、精制处理,除去水和杂质等从获得高纯度甲醛,将高纯度甲醛通入惰性溶液中,在阳离子型催化剂的作用下进行催化聚合,可得到均聚甲醛,再采用乙酸酐将端羟基酯化封端,可制得热性能较为稳定的均聚甲醛,造粒时加入固化剂、抗氧剂等助剂,制成均聚甲醛产品。均聚甲醛生产工艺流程如下图所示。

均聚甲醛生产工艺流程

旭化成公司不断进行新技术开发,形成了独特的生产技术,掌握了均聚甲醛和共聚甲醛的生产技术,可生产带嵌段结构的具有超润滑性能的均聚甲醛。其均聚甲醛生产工艺主要流程由上图可见,且配套溶剂回收单元,该工艺的特点是在聚合单元及聚合物封端单元可以连续操作,挤出造粒技术也是旭化成专有的。

1.2 共聚甲醛

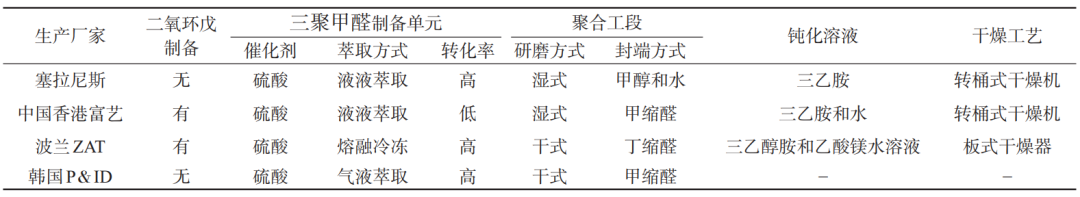

掌握共聚甲醛生产技术的企业较多,其中塞拉尼斯公司的技术最具代表性,还有杜邦、巴斯夫、三菱瓦斯化学公司、日本旭化成、香港富艺、韩国P&ID、波兰ZAT、北京瑞泽星等公司。目前国内可获得的技术主要有香港富艺、北京瑞泽星、波兰ZAT和韩国P&ID公司。表2列出了4家公司工艺技术对比。

塞拉尼斯POM

塞拉尼斯POM产品

表2 4种共聚甲醛工艺技术区别

共聚甲醛合成工艺主要有甲醛制备、三聚甲醛制备、共聚甲醛聚合和稳定化处理等单元组成。

2、国内外POM生产现状

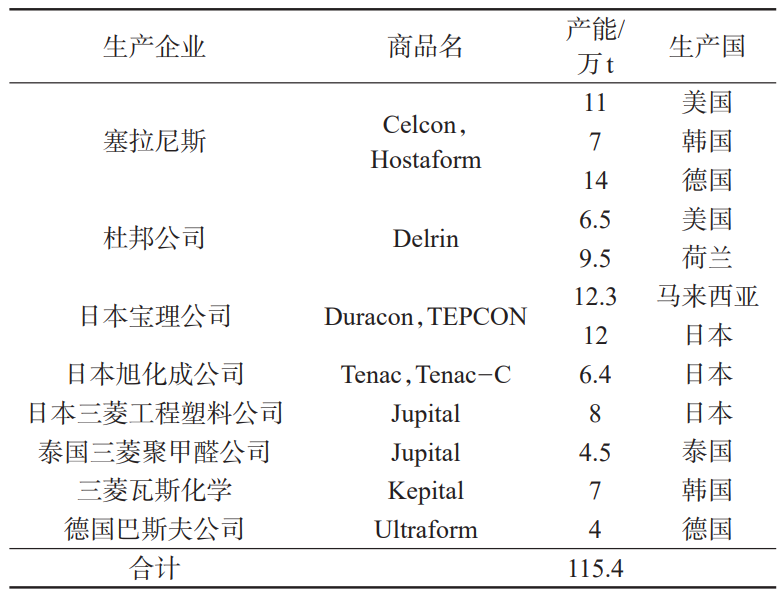

据不完全统计,2020年全球POM年产能约150万t。国外POM主要产能情况列于表3,塞拉尼斯和杜邦是世界上产能较大的公司。国内POM生产企业与国外公司相比,国内产品牌号单一,国外产品牌号丰富。国外POM生产企业90%以上配套了改性处理,主要对外销售改性后的产品,提高了产品性能及功能,使产品具有较高的附加值。

表3 国外POM主要生产企业基本情况

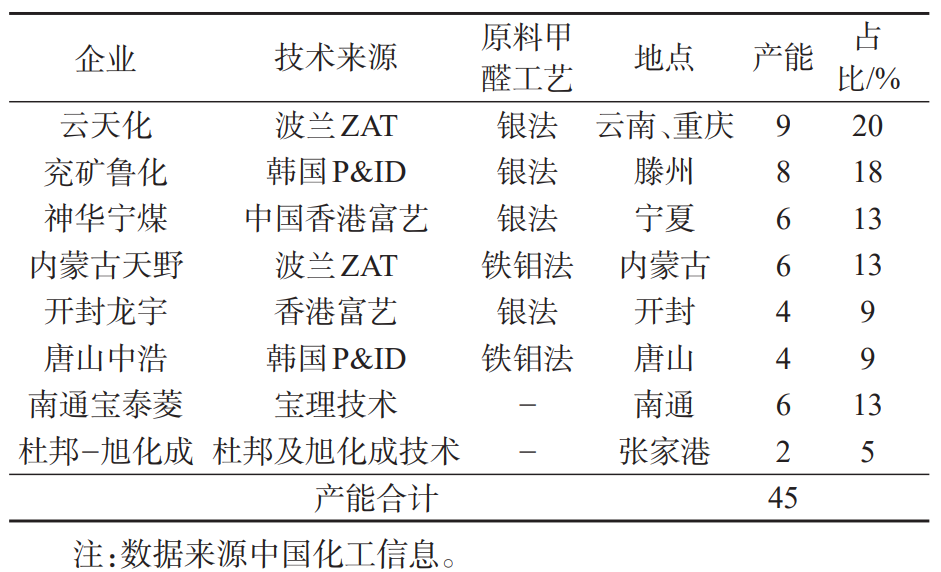

近年来,我国POM产业发展比较稳定,总的产能变化不大,有新建装置也有退出装置。国内云天化2002年开始生产POM时间较早,产品质量相对较好。截止到2022年6月,在国内正常生产POM的企业(包括中外合资)共计8家,总产能为45万t/a,具体情况见表4。

表4 国内POM产能分布 万 t/a

国内所采用的技术还远远低于目前国外生产商所使用的技术,主要体现为:物耗能耗较高,产品牌号少、产品质量稳定性差,产品质量低于国外生产商的产品,价格低廉,国内企业利润较低甚至亏损。目前POM生产技术主要掌握在国外手中,并且核心技术不对我国转让。

目前国内采用的技术装置有波兰ZAT技术、中国香港富艺技术、韩国P&ID技术等,这些技术都不是其最新技术,并未触及POM的核心。由于操作人员操作经验不足、生产工艺落后等原因,导致国内生产的POM产品质量与国外POM产品相比有较大差异,只能应用在中低端领域,并且国内改性研究比如耐热性、耐碱性和成型时的热稳定性等方面存在诸多不足。

有些技术难题比如高效催化剂、稳定化处理以及高能耗等问题无法得到解决,产品质量缺乏核心竞争力。国内厂家生产的大部分POM产品应用在中低端领域,还不能满足国内高端应用需求,且供应严重大于需求。而国内高端市场仍严重依赖进口,每年进口量约30多万t,尤其是在汽车及高端电子电器行业,国内生产的POM产品应用较少,存在“结构性过剩”与“结构性短缺”等问题。

国内POM产品质量也在提高,竞价权也在慢慢追赶国外,但是和塞拉尼斯、日本宝理等国外产品还是有差距;虽然国内外产品分子量等数据相差不大,但实际应用过程中有明显差距,比如板棒材出现空心,齿轮出现磨沟,使用寿命短,气味大等。国内主要应用还是在拉链、马桶等中低端产品;汽车用POM需要满足德国VDA275标准,对无气味要求很高,现在国产POM在汽车等高端产品的应用还较少。

云天化POM 产品

据隆众资讯统计,未来国内POM拟建装置较多,大多集中在煤炭原产地,如新疆、内蒙古等煤炭资源丰富的地区,且蒸汽成本低,可利用充足的煤炭来生产甲醇,然后将其用于生产甲醛,因其原料方便运输,产品成本较低。

3、POM改性的研究进展

POM结构决定性质,原子密集度较大、结晶度高、耐磨性较好。但POM也存在一定缺点,如冲击韧性低、耐热性差、阻燃性差、不耐日光紫外线辐射、成型收缩率高、制品易产生内应力等,这些缺点也限制了其拓展应用领域。因此对POM改性研究是十分必要的。

目前主要通过化学改性和物理改性两种手段对POM进行改性。化学改性主要是在聚合反应过程中,添加其它单体或组分进行共聚,以此改变分子结构,从而获得改性产品的方法。物理改性是指共混改性,根据特定的配方,在POM中加入不同类高分子聚合物或添加剂进行共混,得到不同性能POM产品的方法。相比而言,共混改性方法是目前研究最多、最易实现、应用最广的POM改性方法。

3.1 POM增强改性

填充改性和玻璃纤维(GF)增强是常用的改性方法。填充改性又分为无机填料和有机填料。填充改性可降低原料成本,牺牲某些方面的性能得到想要提高的性能。玻纤增强能通过纤维承受一定应力,使复合材料的力学强度增强、尺寸稳定性得到改善等,但会损失一定的耐磨性。

云天化玻璃纤维增强

GF与POM相容性较差,一般通过加入增容剂来提高GF与POM基体的相容性。张志坚等研究了增容剂对GF改性POM复合材料性能的影响。结果表明,当加入质量分数0.7%的二苯基亚甲基二异氰酸酯(MDI)时,POM复合材料的拉伸强度、弯曲强度较POM原料提高了近1倍。危学兵等考察了长GF含量与POM力学性能的关系,发现长GF含量与力学性能呈正比关系。

宋美丽等研究了无机填充物晶须对POM增强改性,结果发现晶须含量与POM复合材料的弯曲弹性模量呈正比关系。

李刚健等对GF改性POM进行了研究,结果表明,GF的质量分数为25%时,其改性POM综合性能最优。

3.2 POM耐磨改性

POM的耐磨改性分为化学改性和物理改性。化学方法是通过在聚合阶段加入新的单体,使其分子链上接枝具有润滑性的分子链段,提高POM的耐磨性。常用的改性为物理共混改性,该方法操作简单,改性效果较好。

物理共混改性通常通过添加助剂来提高POM的耐磨性,一般添加剂有如下几类:

PTFE是POM最常用的耐磨改性添加材料。由于PTFE分子结构特点,可提高自润滑性。

歌瑞新材料PTFE

图源:宁夏宝丰能源

陈曦等对PTFE纤维改性POM进行了研究,以聚氧化乙烯(PEO)作为增容剂,结果表明,POM共混体系中添加质量分数8%的PTFE纤维,其耐磨性能最佳,摩擦系数为0.181;再加入质量分数15%的PEO,其改性材料的摩擦系数低至0.169,缺口冲击强度提高了173%,达到了较好的耐磨效果。

陈威等对超细PTFE粉末改性POM进行了研究。研究表明,添加PTFE微米级粉末,其材料耐摩擦性能、刚性和成型收缩率得到很大的提高,但是其拉伸强度、韧性、表面硬度及加工流动性降低。

3.3 POM增韧改性

由于POM韧性不足,在加工零件时易断裂,因而需要对POM进行增韧改性。目前,POM的增韧改性常用方法有两种,一种是弹性体改性;另一种是非弹性体改性。其中最主流的是弹性体增韧改性,但是此方法进行的增韧改性会损失POM的一部分力学性能;非弹性体增韧改性如尼龙或共聚尼龙效果较好。

云天化增韧改性

国内外研究报道的适于改善POM韧性及耐低温性的功能高分子材料有热塑性聚氨酯(TPU)、热塑性聚酯弹性体(TPEE)、三元乙丙橡胶(EPDM)、丁苯橡胶(SBR)、丙烯酸酯弹性体(ACE)、聚烯烃弹性体(POE)等,在这些功能高分子中POM/TPU和POM/ACE是目前研究最多、技术最成熟的POM增韧体系,且已商业化生产。

目前,TPU是如今公认为最有效的POM弹性体类增韧剂,由于TPU与POM形成氢键,与其它材料相比,相容性较好。

恒安TPU

殷利敬研究了TPU与nano-CaCO3刚性粒子复合增韧POM的效果,结果表明,POM共混中加入TPU,提高了POM韧性,但是强度和刚性下降;加入质量分数10%和3%的TPU和nano-CaCO3与POM共混时,冲击强度、断裂伸长率有明显提高且强度变化不大,得到较好的增韧效果,且成本较低。

杨金兴等研究了TPU、活性碳酸钙和低温抗冲击改性剂对POM的增韧改性,结果表明,添加质量分数30%的TPU时POM冲击性能最优;活性碳酸钙质量分数小于3%时,缺口冲击强度略有提高,大于3%时,冲击性能下降;低温抗冲击改性剂与TPU复合改性POM时,POM低温冲击强度得到明显改善。

3.4 POM阻燃改性

POM属于易燃物质,易燃的缺点亟待解决。POM的阻燃改性目前是一个比较难的课题,目前行业内也没有出现规模化的POM阻燃剂。POM阻燃改性还存在以下诸多问题和挑战。

目前比较适合POM的阻燃剂为聚磷酸铵、三聚氰胺和季戊四醇双磷酸酯三氯氰胺盐三种盐的复配使用。

聚磷酸铵(APP系列)图源:普尔化工

陆华阳等研究了经有机硅树脂材料改性处理的Al2O3纤维和三聚氰胺对POM的阻燃改性,研究表明,改性Al2O3纤维质量分数为30%,三聚氰胺质量分数为5%时,阻燃POM复合材料的UL94等级达到V-1,LOI达到42%。

3.5 POM耐候性改性

POM耐候性是终端客户越来越关注的指标。由于紫外线照射会使POM材料产生一些缺陷,比如发白、龟裂等,直接影响了材料的使用寿命。提高POM的耐候性目前有加入抗氧化剂、热稳定剂、光稳定剂这三种形式。

抗氧化剂 图源:青岛真光

宿迁联盛 光稳定剂

云天化耐候改性

谢云峰等对POM进行了高韧耐候改性,结果表明,经紫外光老化1000h后,改性POM复合材料保持了力学性能的同时,耐候性和韧性得到增强。王亚涛等采用不同自由基捕获剂对POM进行耐候性改性,对其改性结果进行研究,结果表明,自由基捕获剂GW622,GW944复配,耐候性POM复合材料的耐光照性能更优。

4、结语及建议

随着国内POM下游应用领域的不断升级与进步,对POM材料的要求越来越高,对POM的需求也在不断扩大,因此,国内生产企业要不断提升POM材料的品质,满足其应用需求。

POM高端生产技术都掌握在塞拉尼斯、杜邦、旭化成等国外公司手里,不对国内进行转让。面对我国POM生产行业“不大也不强”的现状,若想提高国内POM产品市场竞争力,拓展高端应用市场,应该做好以下几个方面:

-

加强POM生产技术攻关,加大研发投入,解决瓶颈问题。国内企业应该积极采取措施,在引进、消化、吸收国外技术的基础上,进行技术改造升级,优化生产工艺,突破“卡脖子”技术瓶颈,重点解决影响产品质量、生产成本和产品稳定性的问题。 -

重点加强高浓度甲醛制备工艺、离子液体催化剂、稳定化处理等关键技术的研发,提高POM产品质量,同时降低生产成本,提高国内POM产品竞争力。 -

重视POM产业链向改性延伸,将POM产品改性作为突破口,加大高端改性POM材料的研发投入。从产品端进行改性提升POM材料的附加值,生产出高性能POM材料,拓展高端应用领域。 -

企业与高校和科研院所加强合作,建立共同研发机制,充分利用各自优势,深入催化剂体系研究开发、工艺包技术开发等研究,快速实现科技成果转化。 -

优化产业布局,充分利用资源优势,降低生产成本,提高市场竞争力。

参考资料:《POM生产技术及改性研究进展》王敏、李西春等,工程塑料应用2022.12.10

原文始发于微信公众号(艾邦高分子):POM 生产技术及改性研究进展